사진. 로봇기술

고령화, 고숙련자 부족 등의 문제를 해결하기 위한 방안으로 티그(TIG)용접을 로봇과 연동해 자동화를 실현하려는 움직임이 심상치 않다. 이러한 움직임 속에서 업체들이 레이저 비전 센서를 이용해 티그용접용 Seam Tracking 디바이스를 활용하고 있으나, 기술적 한계로 직선의 작업만 가능할 뿐 곡선에 대한 작업은 불가능하다. 이에 (주)스타웰즈는 아크길이와 오실레이션을 자동 제어하는 스타보스(STAVOS)로 생산성 향상시킬 수 있는 용접 자동화 솔루션을 제공하고 있다.

힘든 작업 용접을 슈퍼 티그 용접 솔루션으로 쉽게

(주)스타웰즈(이하 스타웰즈)는 티그(TIG)용접 테크놀러지를 기반으로 슈퍼 티그(Super-TIG) 용접 솔루션을 보유하며 용접 생산성을 높일 수 있는 방안을 제시하고 있다.

다양한 용접 방식 중에서 깨끗하고 친환경적인 티그 용접이 주목을 받고 있다. 티그용접을 하기 위해서는 작업자가 한 손에 용접봉을 들고 오른손으로 티그토치를 이용해 작업하는 방식인데, 용접봉을 일정하게 돌리지 않을 경우 균일한 품질이 보장할 수 없어 생산력이 감소될 뿐만 아니라 도전하기 어려운 작업이기 때문에 최근 기술고령화 시대에 전문 인력을 찾는 것은 어렵다.

이에 동사는 Super-TIG 용접 기술이 탑재된 맞대기 용접 장치를 제공하며 이러한 문제를 깔끔하게 해결할 수 있도록 돕고 있다. 이 기술을 통해 용착속도 8㎏/h로 안정적인 작업을 실현하면서 티그용접의 높은 품질은 유지할 수 있도록 돕고 있다.

또한 Inconel 625, Hastelloy C276, Stainless steel 316L, Stainless steel 308L 등 육성용접용 다양한 C-Filler를 공급하고 있어 다양한 작업에 적용시킬 수 있다.

이어 동사는 용접공정의 디지털 전환과 데이터의 특별한 구성 및 제어 가능한 역변형 기술로 SCM440 박판의 초정밀 치수공차를 실현할 수 있어 용접 자동화에 기여할 수 있다.

STAVOS 통해 곡선 Narrow Gap 로봇 용접 실현

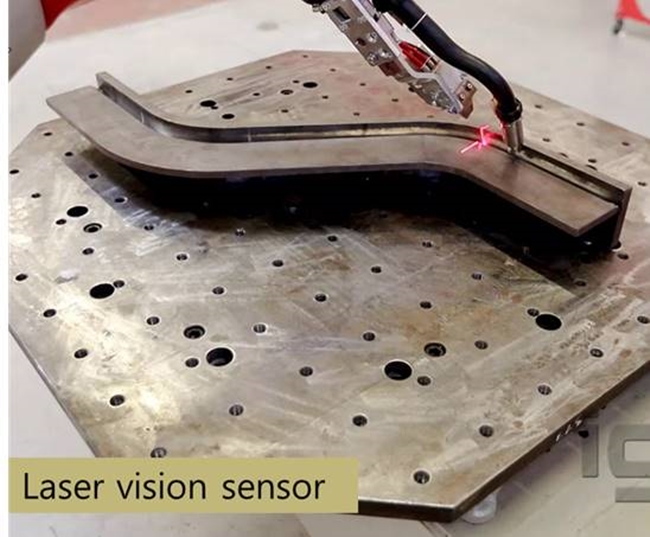

용접기와 로봇을 연동하기 위해 사람의 눈 역할을 하는 레이저 비전 센서를 사용되는 기존 후판 TIG용접용 Seam Tracking 디바이스는 비전으로 추적하는 장치 위주로 설치돼 복잡하고 비싼 가격으로 고객들에게 많은 부담감을 안겨줬다. 비전 센서가 토치 앞쪽 일정거리에 위치해 그 직선거리의 수배 이상의 곡률반경R을 가진 완만히 굽은 용접선에 대해서만 추적이 가능하다는 한계점이 있었고, 모재표면의 광택이나 조명 또는 아크광의 영향으로 불량이 발생할 확률이 높다.

즉 기존 장비와 로봇을 연동할 경우 곡선의 작업은 불가능하며 직선의 작업만 실행할 수 있었다. 이는 단순한 용접 작업만 가능하기 때문에 작은 곡률반경을 가진 용접선을 작업해야 하는 작업 현장에 적용할 수 없다는 한계점이 있었다.

또한 후판 Narrow Gap 티그 맞대기 용접에서 로봇티칭 시간이 길어짐에 따라 작업자가 고된 작업으로 생산자의 건강을 해칠 수 있으며, 위상배열초음파검사(PAUT)로 결함이 검출되면 제거 작업과 보수용접이 필요하기 때문에 경제적인 손실이 발생한다.

이를 해결하기 위한 방법으로 용접선 추적기술이 주목을 받고 있다. 이 기술은 곡선 작업이 가능할 뿐만 아니라 모재의 Fitup 공차가 높더라도 용접이 가능하며 용접도중 변형이 생겨도 우수한 용접의 품질을 자랑하고 로봇티칭 공수를 절약할 수 있다.

레이저 비전 센서 / 사진. (주)스타웰즈

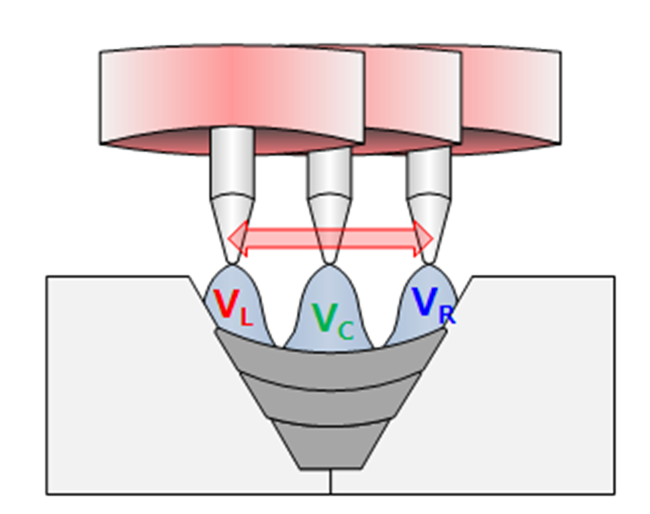

오실레이션과 토치위치에 따른 전압의 정의 / 사진. (주)스타웰즈

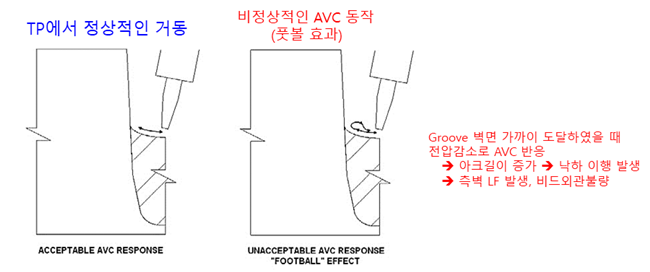

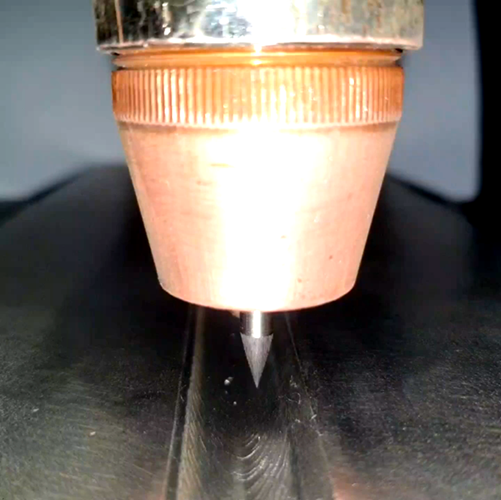

용접 자동화를 실현하기 위해서는 오실레이션의 폭 결정 기본 원리를 잘 활용해야 한다. 그러나 전압에 의해 센터전압 VC와 좌측전압 VL 및 우측전압 VR으로 토치 위치가 변하면서 비정상적인 AVC(Auto Voltage Controller)를 사용하게 되면 그루브 벽면 TP에서 토치전극의 풋볼 효과로 Groove 벽면 가까이 도달해 전압 감소로 AVC가 반응함으로써 아크길이가 증가한다. 이어 낙하 이행이 발생할 수 있어 측벽 LF 발생, 비드 외관 불량이 발생할 수 있다.

이 문제를 해결하기 위해 스타웰즈는 오실레이션 좌우 터닝 포인트 전압에 의존하지 않는 아크길이를 제어함으로써 작은 곡률반경을 추적하는 곡선 Narrow Gap 로봇 용접을 실현한 STAVOS을 개발했다.

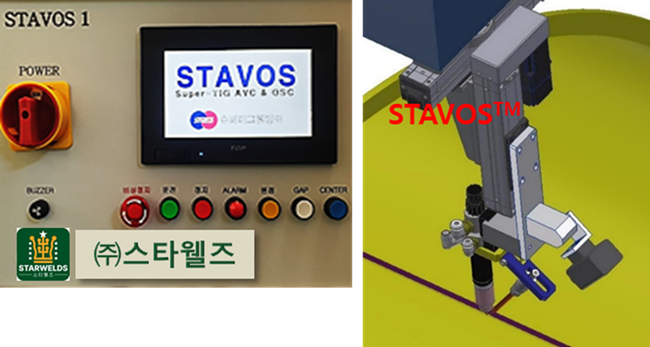

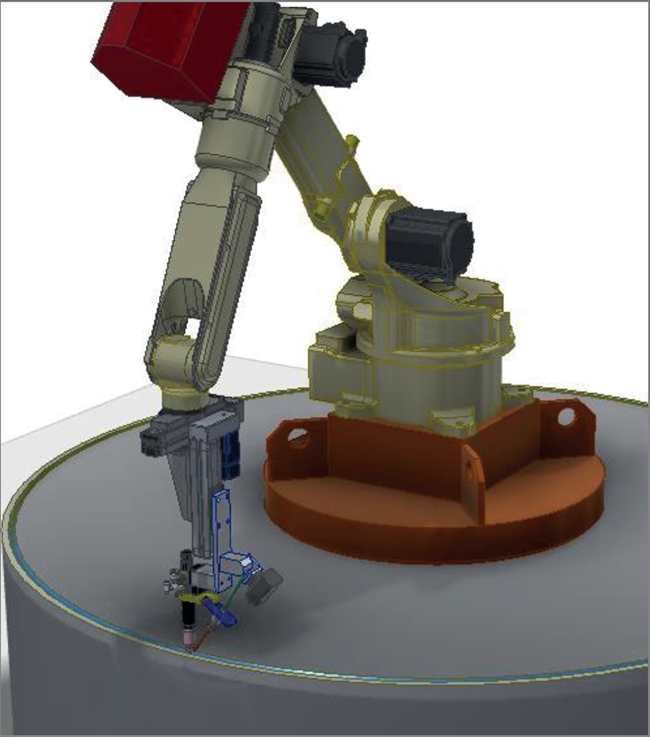

로봇 6번 축 끝에 STAVOS를 장착하고, 토치를 고정해 용접 실행 모습 / 사진. (주)스타웰즈

로봇 6번 축에 부착한 STAVOS의 모식도(진한 파란색 테두리 표기) / 사진. (주)스타웰즈

로봇 6번 축에 부착한 STAVOS의 모식도(진한 파란색 테두리 표기) / 사진. (주)스타웰즈

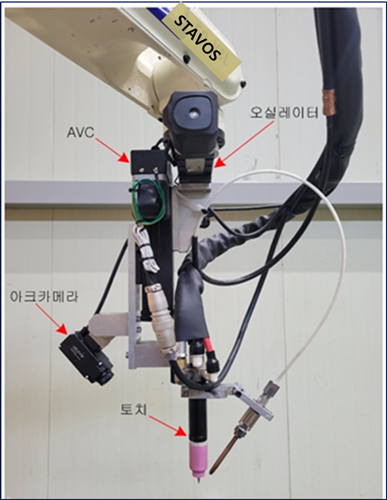

현장의 실제 로봇 6번 축 끝에 부착된 STAVOS / 사진. (주)스타웰즈

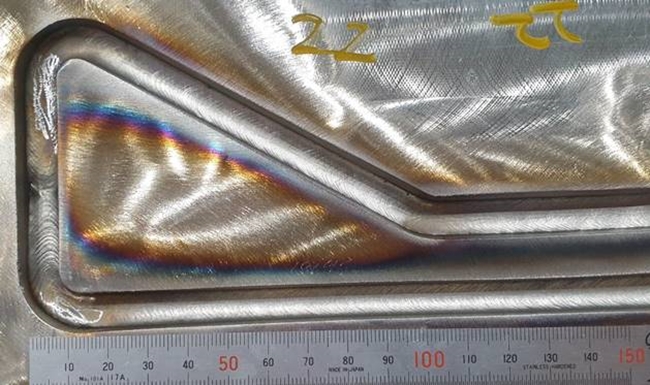

<사진7> STAVOS를 적용한 용접 Seam / 사진. (주)스타웰즈

STAVOS 적용 효과

STAVOS는 용접 Seam이 심하게 꺾어진 모서리의 바깥 벽면 부분의 융합 불량을 방지할 수 있고 정상적인 AVC로 아크길이를 자동제어가 가능하며 아크 개시 점에서 그루브 폭에 맞게 W전극 위치를 자동 세팅하고 아크 개시 순간의 Stand off를 자유자재로 설정한다.

완벽한 용접선 추적 기술을 자랑하며 소재/형상 비대칭의 그루브에 대해 전극-벽면 거리 비대칭 설정 기능이, AVC와 오실레이터의 통합 제어 기능이 탑재됐다.

스타보스의 아크 개시점(폭방향 위치, Stand-off) 자동 설정 기능 / 사진. (주)스타웰즈

특히 이 제품에 탑재된 지능형 아크개시 기능을 통해 아크 개시 때 Stand-off를 짧게 또는 0으로 설정이 가능해 AC 고주파 또는 Lift-up(스크래치) 아크 개시를 구현함으로써 비대칭 오실레이션을 초기부터 설정할 수 있다.

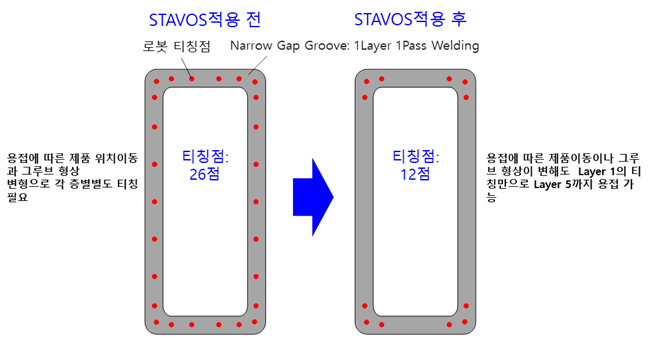

스타웰즈 조상명 대표이사는 “이 제품을 적용하면 상당한 문제점을 개선할 수 있다. 예를 들어 적용 전에는 용접에 따른 제품 위치이동과 그루브 형상 변형으로 각 층별(총 5Layer)로 별도의 티칭이 26점이 필요했으나, 적용 후에는 용접에 따른 제품이동이나 그루브 형상이 변해도 Layer1의 티칭만으로 Layer5까지 용접이 가능해 12점을 티칭만 해도 정상적인 작업이 가능하다.”라고 전했다.

사각형으로 된 용접선에 대한 로봇용접 티칭점 / 사진. (주)스타웰즈

한 층의 용접에서도 큰 차이를 가지고 있지만 Narrow Gap 5Layer 용접을 작업할 경우에는 더 큰 시너지 효과를 기대할 수 있다. 적용 전에는 모든 면에 티칭을 해야 하지만 적용 후에는 12점의 티칭만으로도 정상적인 작업을 구현하였다. 이는 제품 1개당 40개의 그루브 티칭시간 총 20MH에서 3MH로 감소하였고, 제품 1개당 40개의 그루브 용접시간을 총 120MH에서 25MH로 감소시켰다.

STAVOS의 장점은 파이프 원주용접부에 대한 적용 사례를 통해 입증된 바도 있다. 적층과 함께 비드높이도 연속적으로 증가하면서 전극도 맞게 높아져 아크길이는 일정하게 유지됐으며 적층과 함께 그루브폭이 넓어지면 그에 맞게 OS폭도 증가됐다.

또한 슈퍼 듀플렉스(Super Duplex SS) 모재 파이프 원주용접에 응용함으로써 루트패스로 수동 티그용접으로 작업하다가 Pass2부터 연속적으로 회전시키면서 적층해 6회전 연속으로 용접을 실시했는데, 이는 수동 티그용접 대비 생산성 4배를 향상시킬 수 있었다. 이 또한 RT 시험에 통과하며 결함이 없다는 것을 입증한 바 있다.

즉 1Layer 1Pass의 경우 다층용접에서 최하층에 대해서만 로봇 티칭을 하면 상부층에서는 지능형 아크개시 기능을 사용해 티칭시간을 획기적으로 절감할 수 있다.

또한 STAVOS는 오실레이션 기능을 통해 전극-벽면 거리를 좌우 비대칭으로 유지하기 용이해 곡선부 외측벽면에 융합불량 없는 고품질의 용접을 실행할 수 있으며 용접전류를 높이기 쉽고 용착속도와 용접속도도 높일 수 있어서 실질적인 용접시간도 절감됐다.

AVC와 오실레이터를 하나로 통합해 제어할 수 있게 돼 사용자가 쉽게 가성비 높게 사용할 수 있도록 설계됐다. 결국은 용접도중에 사람의 개입 없이 완전한 품질이 얻어지도록 하는 기술은 지금부터도 계속 발전하게 될 것으로 보인다.