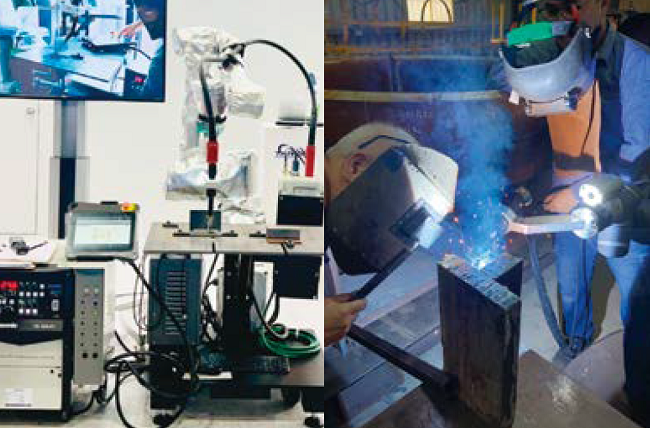

로봇을 이용한 용접 애플리케이션은 로봇뿐만 아니라 용접 프로세스에 대한 이해도가 필수적이다. 이를 위해 주요 로봇 메이커들은 보다 쉽게 용접기와 인터페이스가 가능하도록 관련 기능을 지원한다. 글로벌 협동로봇 메이커 TM로봇 또한 최근 용접 애플리케이션 기능을 공개했다. 본지에서는 TM로봇 한국지사의 도움을 받아 TM로봇과 파나소닉 용접기를 이용한 로봇 용접 응용 가이드를 소개한다.

1. 협동로봇을 이용한 용접 작업

용접, 도장, 나사체결, 납땜, 표면처리 등 일반적인 핸들링 작업과 달리 별도의 툴을 활용해야 하는 로봇 자동화 작업에서는 툴과 로봇을 원활하게 인터페이스하는 것이 특히 중요하다. 작업에 적합한 툴을 선정해 로봇에 통합하려면 해당 작업 분야와 로봇 두 가지 기술 분야에서 역량을 보유한 엔지니어가 요구된다. 이 같은 문제를 해결하기 위해 최근 협동로봇 메이커들은 애플리케이션별로 기능을 특화해 사용자들이 보다 쉽게 툴 기반 로봇 자동화 시스템을 구축할 수 있도록 지원한다.

협동로봇을 이용한 용접 솔루션은 협동로봇에 MIG/MAG와 같은 아크 용접 토치를 장착해 누구나 쉽게 용접 공정을 실현하는 솔루션이다. 협동로봇은 초급 작업자도 기본 교육만 이수하면 누구나 협동로봇을 프로그래밍할 수 있기 때문에 고경력 로봇 엔지니어를 섭외할 필요 없이 용접 현장 작업자들이 직접 로봇 시스템을 구성할 수 있다. 또한 일반 다관절로봇과 달리 카트나 자석에 협동로봇을 장착할 수 있어 이동성을 얻기 쉽고, 안전펜스를 칠 필요가 없기 때문에 총 솔루션 비용 절감 효과도 기대할 수 있다.

2. TM로봇의 용접 소프트웨어 패키지

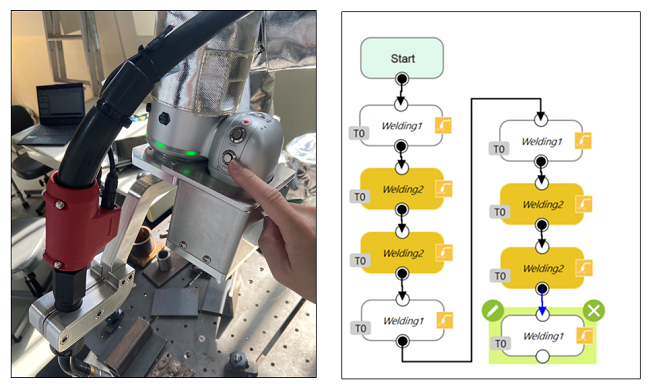

TM로봇은 얼마 전 용접 공정을 필요로 하는 고객을 위해 용접 소프트웨어 패키지를 공개했다. 보다 구체적으로는 기존 TM 협동로봇 운영 체제인 TMflow에서 실행 가능한 아크 용접 애플리케이션용 소프트웨어 패키지로, TM에서 제공하는 애드온 동글을 이용해 용접 노드(Node)를 활성화할 수 있다.

노드란 TMflow에서 협동로봇을 프로그래밍할 때 사용하는 각각의 블록들을 의미한다. TMflow는 협동로봇의 여러 기능과 움직임 등의 명령을 블록화해 레고를 쌓듯이 직관적으로 프로그래밍할 수 있다.

|

TM 협동로봇 용접 노드를 사용해 활성화할 수 있는 기능

⦁ 용접/이동 지점 티칭을 위한 종료 버튼 동작 |

3. 협동로봇 SI를 위한 튜토리얼

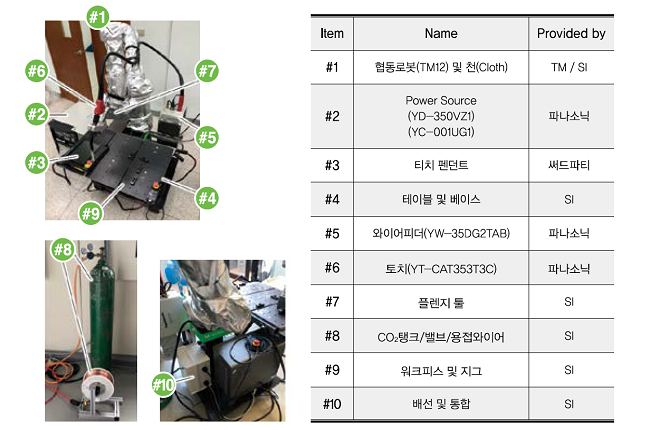

1) 시스템 개요 및 구성요소

다음은 협동로봇 시스템 통합자(SI)를 위한 튜토리얼이다. 본문에서는 예시를 위해 파나소닉 전원(용접기)을 사용한 용접 솔루션을 구축하는 아이디어이다. 단, 해당 기능은 파나소닉 용접기에 국한되지 않으며, 유사한 기능을 가진 모든 용접기로 구현할 수 있다.

|

튜토리얼 TM 협동로봇 버전 정보

권장 준비사항 |

본 튜토리얼은 아크 용접 시스템에 파나소닉 전원(일반 I/O)을 활용한 예이다. 용접 장비 및 관련 설명서에 대한 자세한 내용은 현지 파나소닉 대리점에 문의하는 것을 추천한다.

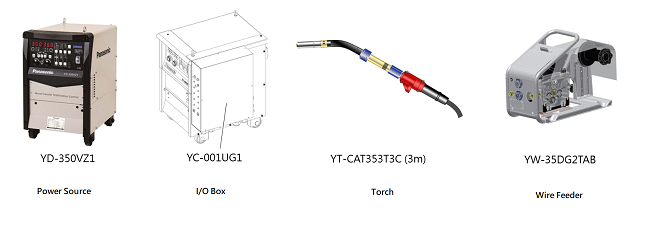

본 튜토리얼 용접 애플리케이션 사례의 시스템 구성 요소

#1. 협동로봇 & 천

용접 작업 시 발생하는 스패터나 입자로부터 로봇 암을 보호하기 위해 협동로봇 보디에 보호 천을 사용하는 것이 좋다. 적용하는 보호 천의 종류는 적용 환경이 얼마나 가혹한지에 따라 달라진다.

TM 협동로봇 모델들은 플렌지에 비전 카메라가 있는 버전과 없는 버전을 모두 제공한다. 만약 비전 시스템을 사용할 경우에는 카메라의 직접적인 UV 손상으로부터 비전 시스템을 보호하기 위해 별도의 필터가 필요하다. 여기에 적용하는 오토 UV 필터 모듈은 시장에서 쉽게 구할 수 있다.

#2. 전원 / #5. 와이어피더 / #6. 토치

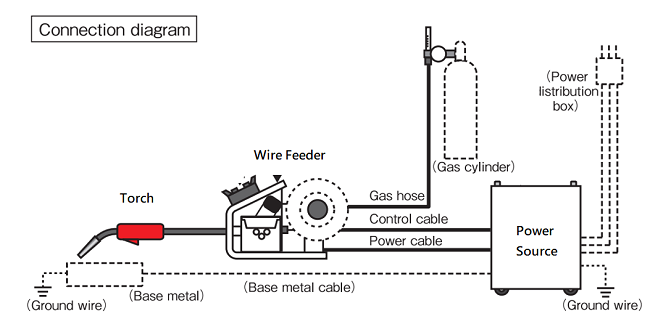

그림1은 본 튜토리얼 사례에서 구축한 시스템 커넥션 다이어그램이며, 그림2는 해당 시스템에 사용한 파나소닉의 표준 부품들이다.

그림1. 본 튜토리얼에 대한 시스템 커넥션 다이어그램

그림2. 본 튜토리얼에 사용된 파나소닉 제품들

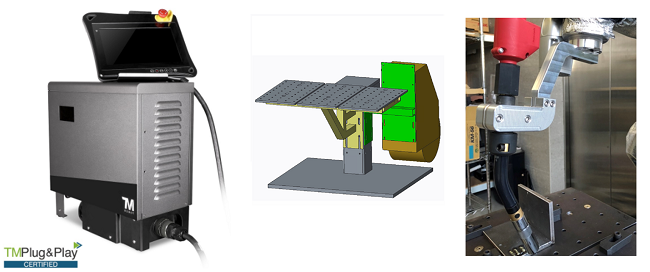

#3. 티치 펜던트

해당 애플리케이션에 적용된 옵션 티치 펜던트는 타사 품목으로, 관련 상세 정보는 TM로봇 웹사이트 내 TM plug&play에서 확인이 가능하다.

한편 이 외의 테이블 및 베이스(#4), 플랜지 도구(#7), CO2 탱크 및 용접와이어(#8), 공작물 및 지그(#9) 등은 SI업체가 쉽게 준비할 수 있다.

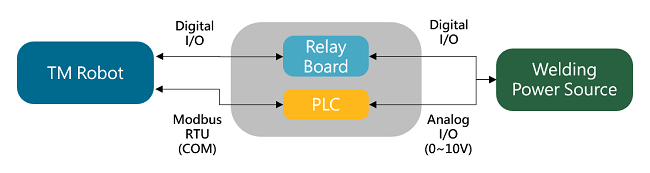

#10. 배선 및 통합

TM 협동로봇과 용접기 사이의 I/O 연결을 위해 정션 박스(Junction-box)를 구현해야 한다. 정션 박스의 주요 구성 요소는 다음과 같다.

⦁ Delta PLC DVP20SX2 : 용접기 제어를 위한 2개의 아날로그 신호를 제공한다. 이것은 Modbus RTU(그림3 회로도에서 COM으로 표시)를 통해 TM 협동로봇 컨트롤러에 연결되며, 유사한 PLC로 대체할 수 있다.

⦁ 릴레이 보드 : 디지털 신호를 분리하는 건식 접점

⦁ 24V 전원 : PLC에 전원 공급

⦁ 단자 : 배선용

TM 협동로봇과 용접 전원 간에 배선이 존재한다. PLC의 경우 Modbus RTU에서 명령을 수신하고 두 개의 아날로그 출력에 매핑해 전원의 전류 및 전압(0~10V)을 제어하도록 로직을 프로그래밍한다. 상세 배선 계획 도면은 TM로봇 사이트 내 본 튜토리얼 페이지에서 확인할 수 있다.

<용접10-1> 그림3. 협동로봇-용접기 1/O 인터페이스 회로도

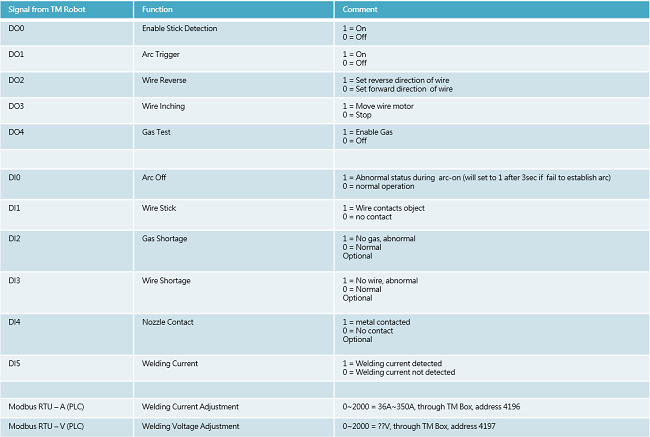

4. TM 로봇의 I/O 정의

하드웨어 배선이 완료되면 TM 협동로봇의 I/O 정의에 따라 전원을 제어할 수 있다. 이는 본 튜토리얼 예시의 정의로 고정되지 않으며, 각 메이커별 용접기에 맞게 수정이 가능하다.

한편 용접 전원과 TM 협동로봇 전원을 켜기 전에는 연결을 주의해서 확인해야 한다.

본 튜토리얼상 TM 협동로봇 I/O 정의

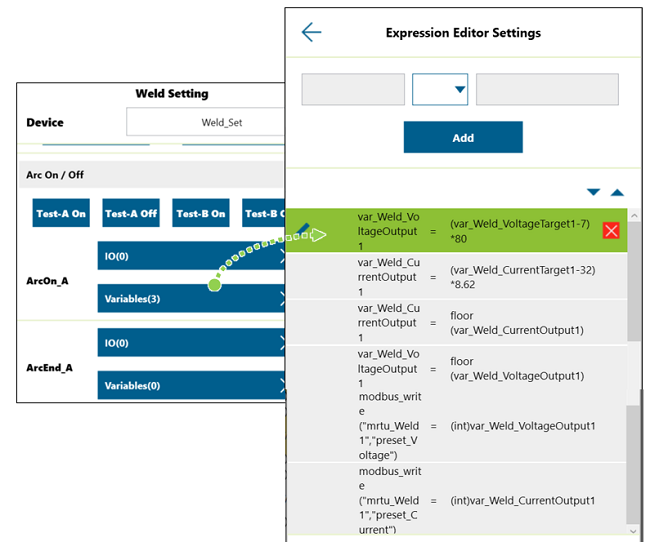

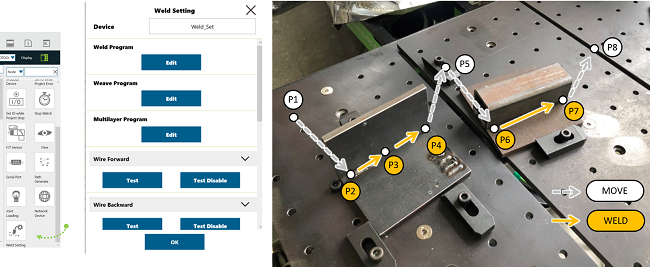

TM 협동로봇 전원 온(On) 후 TMflow의 Welding Setting에서 ArcOn/Off Event 및 Manual Test에서 필요한 신호를 설정할 수 있다. 용접 가이드 매뉴얼은 TM로봇 홈페이지 다운로드센터에서 내려받을 수 있다.

5. 수동 테스트 및 프로그래밍

세팅이 완료되면 실제 용접 전에 다음의 단계들을 테스트한다.

|

실제 용접 전 테스트 |

6. 실제 용접

실제 용접 작업 전 마지막으로 용접 마스크, 소화기 등 안전장비와 환경을 확인하고, TMflow 프로젝트를 천천히 실행한다.

|

TM로봇 용접 소프트웨어 패키지 관련 Q&A Q. 내가 사용하는 용접기도 해당 기능을 쓸 수 있나요?

Q. 용접기에 EtherCAT 프로토콜을 사용할 수 있나요?

Q. TM로봇이 지원하는 용접 유형에는 어떤 종류가 있나요?

Q. TM은 직조 용접(Weaving Weldign)을 지원하나요?

Q. 용접선 추격 기능(Seam Tracking)은 가능한가요?

Q. 얇은 부품 용접 또는 알루미늄 용접 등 특별한 용접도 가능한가요?

Q. 용접 노드와 함께 비전 작업을 사용할 수 있나요?

Q. TM로봇과 호환 가능한 용접기는 무엇인가요? |

필자

TM로봇 김영일 과장