가공 생산품의 품질에 대한 기준이 높아지면서 디버링이나 폴리싱, 그라인딩과 같은 표면 후 가공 분야가 더욱 중요해지고 있다. 특히 이 시장은 3D산업 기피 현상에 따른 인력 수급 문제, 가공 생산성의 향상 등의 요인으로 인해 로봇 자동화 수요가 지속적으로 증가하는 분야이다. 한편 관련 업계 관계자들은 이 분야의 로봇 자동화 구축에 있어 가장 중요한 점으로 시스템 공급사의 경험치를 꼽았다. 이에 본지에서는 이 분야에서 유의미한 성과를 거둔 기업들의 사례를 소개한다.

사진. 로봇기술

대부분의 제조 현장에서 생산품의 품질에 대한 기준이 높아지면서 워크피스의 표면을 다듬는 작업 또한 중요해졌다. 예를 들어 그라인딩 휠과 같은 회전 숫돌을 이용해 가공된 공작물의 홈이나 요철을 제거하는 그라인딩(Grinding)이나 래핑 이후 표면조도를 개선하고 스크래치를 제거하는 폴리싱(Polishing), 그리고 금속 가공 시 발생하는 불필요한 돌출 부분이나 뾰족한 각을 제거하는 디버링(Deburring)은 생산 제품의 품질을 결정하는 중요한 요소 중 하나이다.

일반적인 파이프나 판재라면 이 같은 표면처리 작업이 비교적 수월해 수작업이나 연마기계 등으로 충분히 작업을 진행할 수 있다. 반면 자동차 타이어 휠이나 엔진 부품과 같이 곡선면이 많고 복잡한 형상의 제품들의 경우 작업 난이도가 대폭 높아진다.

디버링 작업은 어렵고, 위험한 작업이라는 인식으로 인해 만성적인 인력난에 시달리는 업종 중 하나이다. 여기에 글로벌 펜데믹에 따른 해외 노동 인력의 감소, 지속적인 인건비 상승과 같은 요인이 더해지면서 자동화로의 전환에 대한 투자와 요구가 높아지고 있다. 특히 제품 형상이 복잡하고 입체적일 경우 수작업의 한계가 명확하기 때문에 향후 로봇 자동화 도입 사례가 더욱 증가할 것으로 기대되는 분야이기도 하다.

사진. 로봇기술

정밀 디버링 작업의 로봇 자동화

제품의 형상과 크기에 따라 차이가 있지만, 자동차 부품과 같은 3차원 형상에 대한 디버링의 경우 통상적으로 작업자가 하나의 제품을 작업할 때 2시간가량이 소요되는 것으로 알려져 있는데, 이 작업을 로봇으로 자동화하는 데 성공하면 단 몇 분 만에 작업이 가능하다.

다만 복잡하고 입체적인 형상의 제품을 정밀하게 깎아내 표면을 다듬기 위해서는 높은 수준의 로봇 시스템 기술과 애플리케이션 노하우가 필요하다. 디버링 툴의 선정에서부터 우수한 결과물을 만들어내기 위한 조건, 입체적인 제품 외관을 따라 로봇을 정밀하게 움직이는 제어 기술 등으로 인해 단순 핸들링 작업보다 비교적 진입 장벽이 높은 분야로 볼 수 있다.

일례로, 최근 이루FA시스템이 로봇 자동화에 성공한 자동차 알루미늄 휠 디버링 로봇 자동화 시스템의 경우 국내 유명 자동차 부품 벤더들이 수년 간 로봇 자동화에 도전했다가 실패했던 애플리케이션으로 알려져 있다. 현재 이루FA시스템은 알루미늄 휠 디버링 로봇 자동화 시스템을 성공적으로 납품하고, 횡전개를 추진하고 있는 중이다.

|

MINI INTERVIEW 0.1㎜로 판가름 나는 고정밀 디버링 로봇 자동화

이루FA시스템 성병일 대표이사(사진. 이루FA시스템)

Q. 최근 알루미늄 휠을 로봇으로 디버링하는 데 성공했는데.

Q. 알루미늄 휠 디버링 로봇 자동화가 어려운 이유는 무엇인가.

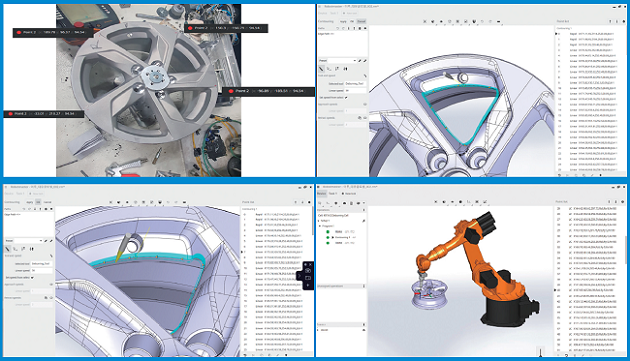

알루미늄 휠 디버링 자동화 로봇 시뮬레이션(사진. 이루FA시스템)

Q. 로봇이나 툴은 어떤 종류를 사용하는지.

Q. 제품 형상이 복잡한 만큼 일반적인 로봇 티칭으로는 어려울 것 같은데. |

효율적인 디버링 로봇 자동화

자동차 알루미늄 휠이나 선박의 프로펠러와 같은 특수한 분야 외에 일반적인 범용 디버링 공정 분야에서도 로봇 자동화에 대한 수요는 높다. 빠르고 효율적인 디버링 로봇 자동화 시스템은 디버링 공정의 많은 문제점을 해결할 수 있다.

통상적인 로봇SI 프로세스에서는 작업의 종류와 현장의 상황에 맞춰 레이아웃을 구성하고 시스템을 설계한다. 반면 특정 애플리케이션에서 고도의 노하우를 보유한 로봇SI기업 중에는 로봇과 주변 시스템을 하나의 셀이나 모듈로 구성해 비용 효율적이면서도 빠르게 현장에 투입할 수 있는 로봇 자동화 시스템을 제안하기도 한다. 대표적으로 영창로보테크의 디버링 로봇 셀 RD시리즈를 예로 들 수 있다. 영창로보테크 원종대 대표이사는 “로봇을 이용한 디버링은 디버링 툴의 기능과 디버링 공정에 대한 경험치가 핵심적인 분야”라며 “RB시리즈는 버 제거와 함께 모든 홀에 남아 있는 절삭유나 칩 등의 이물질도 효과적으로 제거할 수 있는 모듈화된 로봇 시스템”이라고 소개했다.

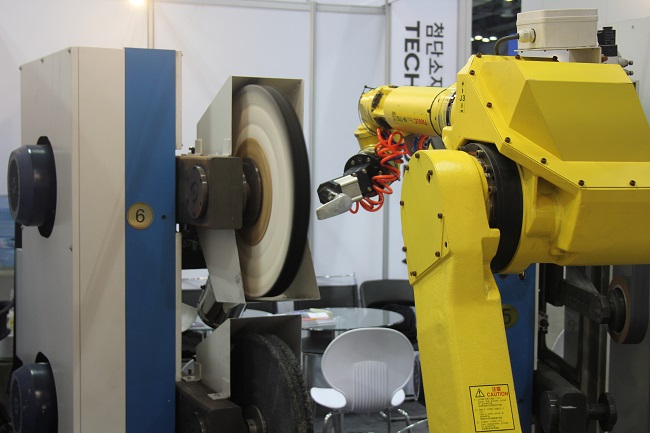

영창로보테크의 디버링 로봇 시스템(사진. 영창로보테크)

힘 제어가 중요한 연마 로봇 자동화

3D업종으로 분류되는 연마공정은 극한의 환경과 높은 위험성으로 청년들이 기피하는 작업군 중 하나로, 최근 국내 연마 작업 현장에는 인력 단절 문제가 심각하다. 극심한 소음과 금속가루가 날리는 극한 환경, 여기에 그라인더라는 위험 공구 사용으로 인한 안전 문제까지 더해지며 젊은 인력을 구하기가 쉽지 않은 상황이다. 이는 곧 제조생산성의 하락으로 연결됐으며, 현재 연마 업계는 대책 마련이 시급한 실정이다.

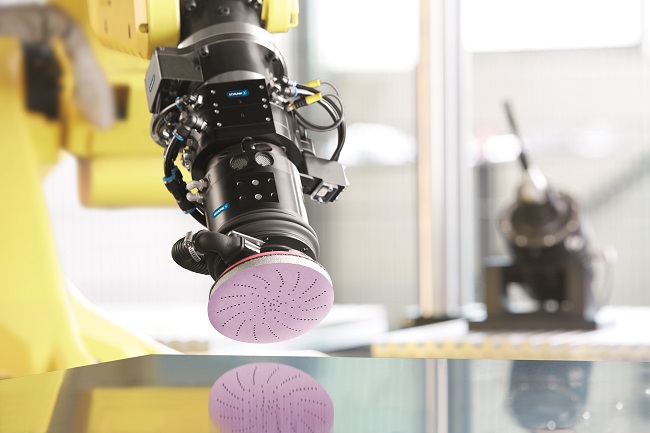

사진. 슝크인텍코리아

이 같은 상황에서 로봇 연마 시스템은 산적한 문제를 해결할 수 있는 대안이다. 연마해야 할 워크피스가 변경됐을 때 OLP를 기반으로 새로운 연마 소프트웨어를 구성함으로써 시간을 단축시킬 수 있고, 소량·다품종 물량에 유연하게 대응할 수 있다.

로봇을 이용한 연마 자동화의 핵심기술은 힘을 제어하는 것이다. 똑같은 제품을 하나의 연마기계로 가공해도 가공오차가 발생하는데, 연마해야 하는 제품이 굴곡진 형상을 띠고 있다면 그 오차를 잡는 것은 더욱 어려워진다. 연마 로봇 자동화 시스템을 전문으로 하는 제이로보텍의 박종명 대표이사는 “로봇 연마 시스템의 핵심적인 기술 이슈는 이 가공오차를 해결하는 것이다. 로봇의 좌표와 위치센서를 사용해 로봇을 제어해도 실시간으로 이동되는 거리에 따른 오차를 모두 고려하는 것은 불가능하다. 이를 위해 우리는 힘을 제어하는 기술의 필요성을 느꼈고, 이를 해결하기 위한 기술을 개발했다.”라고 설명했다.

사진. 로봇기술

|

MINI INTERVIEW 연마 로봇 자동화, 정밀한 힘 제어가 관건!

제이로보텍 박종명 대표이사(사진. 로봇기술) Q. 제이로보텍 연마 로봇 자동화의 핵심 기술은

Q. 제이로보텍 연마 로봇 시스템에 대한 소개.

제이로보텍의 연마 로봇 시스템(사진. 제이로보텍)

Q. 연마 로봇 자동화 시스템의 장점은. |

성장하는 표면 후 가공 로봇 자동화 시장

지온마켓리서치(Zion Market Research)의 조사에 따르면 로봇을 이용한 절단, 디버링 및 피니싱 시장은 지난 2021년 약 7억 8,920만 달러 규모를 달성했으며, 오는 2028년까지 연평균 21.1%씩 성장해 15억 6,610만 달러를 기록할 것으로 예측된다. 로봇을 이용한 표면 후 가공 작업은 장기적인 관점에서 기존의 기계 가공 및 수작업 방식 대비 비용 및 운용 측면에서 장점을 지니기 때문에 이 분야에서의 로봇 자동화에 대한 수요는 지속적으로 증가할 것으로 기대된다.