사진. 훼스토

독일계 자동화 전문 기업 훼스토(Festo)가 차제 용접 공정에서 가동 중지 시간을 25%가량 감소시킬 수 있는 서보 공압 용접 건을 제안한다.

훼스토에 따르면, 선도적인 자동차 제조사가 지난 수년 동안 훼스토의 서보 공압 용접 건의 정밀도와 효율성을 인정해 전 세계 프리미엄 브랜드의 차체 공장 내 약 2,500개 이상의 로봇에 설치했다. 훼스토는 여기서 한 발 더 나아가 해당 자동차 제조사에 인공지능 기반의 예측 유지 관리 시스템을 접목, 차체 용접 공정의 가동 중지 시간을 25% 단축시키는 데 성공했다.

훼스토 관계자는 “훼스토는 자동차 및 유통, 금속 가공 및 식품 등 여러 산업 애플리케이션에서 예측 유지 관리를 통해 공정 편차를 적시에 인식하고 메인터넌스를 최적화하며 에너지를 절약하는 프로젝트를 구현한다”라고 밝혔다.

사진. 훼스토

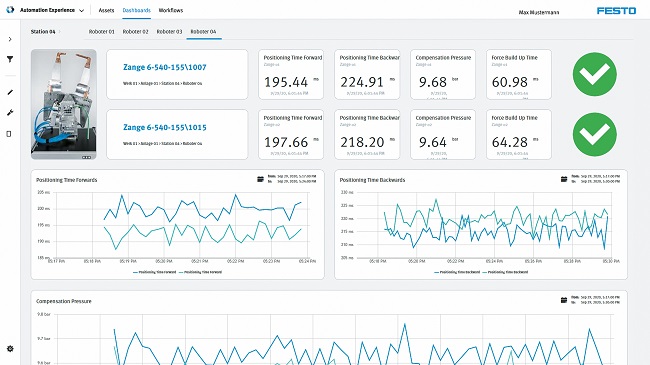

해당 사례에서 자동차 제조사들은 생산이 멈춘 시간에 수리 작업을 진행함으로써 설비 가용성을 높일 수 있다. 서보 공압 용접 건의 상태는 제어 시스템에서 파악할 수 있으며, 이에 따라 자동화된 수리 요청은 물론 설비의 운용 주기도 쉽게 생성할 수 있으며, 필터 기능을 사용해 간단하게 데이터 비교도 가능하다.

훼스토의 시스템 전문가들은 용접부 진단 데이터를 수집하고, 클라우드 입력 지점으로 전송하는 소프트웨어 시스템을 위해 기존에 서보 공압 용접 건이 달린 로봇 셀의 산업용 PC를 활용했다.

한편 훼스토 시스템솔루션애플리케이션소프트웨어 부서 책임자인 Jan Bredau 박사는 “이번 프로젝트에 있어 관건은 서보 공압 용접 건의 데이터를 생산 현장에서 클라우드로 전송하는 것이었다. 네트워크 활용, 프로세스 부하 및 데이터 보안과 같은 주제는 고객사와 훼스토 모두에게 새로운 영역이었다.”라며 “훼스토는 센서와 액추에이터에 대한 수십 년간의 응용 노하우를 보유하고 있으며, 이제는 이를 도메인 및 데이터 과학 기술과 연결할 수 있게 됐다”라고 전했다.