현대중공업 산업기술연구소

다관절 로봇을 이용한

3차원 곡면가공 방안에 관한 연구

Study on Three-Dimensional Curved-Surface Machining Using Industrial Articulated Robot

3차원 곡면 가공은 가공 정밀도가 요구되기 때문에 가반중량이 큰 제조용 다관절 로봇은 오차를 발생시키는 것으로 알려졌지만 최근 가반중량이 높은 산업용 다관절 로봇들이 개발되고 각종 센서기술이 발전하면서 현대 중공업은 이를 이용한 3차원 곡면 가공 방안을 연구하게 됐다. 당 연구는 실제 사용되는 제조용 로봇을 이용해 수행됐으며 본지는 실무자들이 규모가 크고 고가인 NC장비를 사용하지 않고도 가공 작업을 수행하기 위한 예를 제시한다.

1. 서 론 본 연구는 산업용 다관절 로봇을 이용한 3차원 곡면가공 방안에 대해 연구했다. 일반적으로 3차원 곡면 가공은 위치 및 궤적 정밀도와 가공 반력에 대응하는 가공 정밀도의 요구로 전용 NC장비를 적용하는 것이 일반적이다. 그러나 이러한 전용 NC장비의 경우 규모가 크고 고가라는 문제를 가지고 있다. 그래서 본 연구는 최근 가반중량 및 손목축 토크가 큰 산업용 다관절 로봇들이 개발돼고 각종 센서 기술이 발전함에 따라 다관절 로봇과 센서를 이용한 3차원 곡면가공 방안을 제시했다.

본 연구는 산업용 다관절 로봇을 이용한 3차원 곡면가공 방안에 대해 연구했다. 일반적으로 3차원 곡면 가공은 위치 및 궤적 정밀도와 가공 반력에 대응하는 가공 정밀도의 요구로 전용 NC장비를 적용하는 것이 일반적이다. 그러나 이러한 전용 NC장비의 경우 규모가 크고 고가라는 문제를 가지고 있다. 그래서 본 연구는 최근 가반중량 및 손목축 토크가 큰 산업용 다관절 로봇들이 개발돼고 각종 센서 기술이 발전함에 따라 다관절 로봇과 센서를 이용한 3차원 곡면가공 방안을 제시했다.

가반중량이 큰 핸들링용 로봇은 반복위치 정밀도가 높지 않아 위치오차와 가공 깊이 방향 오차를 발생시킨다. 본 연구에서는 레이저 변위 센서를 이용해 이를 보정하는 방법을 제시했다. 또한 로봇교시 포인터의 수를 줄이기 위해 가공면의 특이점들만을 이용해 곡면 가공이 가능하도록 로봇 궤적을 생성하는 방안을 연구했다.

본 연구에서는 실제 산업용 로봇을 이용해 가공시험을 수행했다. 회전수, 가공각도, 가공깊이, 가공속도 등의 가공조건을 변경하며 표면조도, 실제 가공깊이, 진동 및 소음 발생에 대한 시험을 수행해 적용 가능한 가공조건을 도출했다. 가공 대상물은 원통형의 구조물로서 Fig. 1에서 보는 것과 같이 내부에 가공이 필요한 3개의 가공면이 존재한다. 가공면은 45˚경사면과 60˚경사면으로 구성되며, 원통형 구조물 내부 원주 표면을 따라 일정 깊이 가공을 수행하게 되므로 가공면은 3차원적인 형상으로 존재하게 된다.

다양한 형상과 크기를 가지는 원통형 구조물 내면의 가공면 가공을 위해 본 연구에서는 산업용 로봇을 적용해 자동화했다. 3차원 표면 가공의 자동화를 위해 1개의 레이저 변위센서가 사용됐으며, 가공을 위해서 툴을 장착할 수 있는 고주파 스핀들이 적용됐다. 가공대상이 되는 부재의 형상에 대한 CAD데이터 정보를 이용해 가공 궤적을 자동으로 생성하고, 생성된 궤적으로 전체 경로(Global Path)를 따라 로봇이 작업을 수행한다. 이때 가공 시 발생되는 오차를 보정하기 위해 레이저 변위 센서를 이용해 지역 경로(Local Path)를 보정하도록 했다.

2. 로봇 시스템

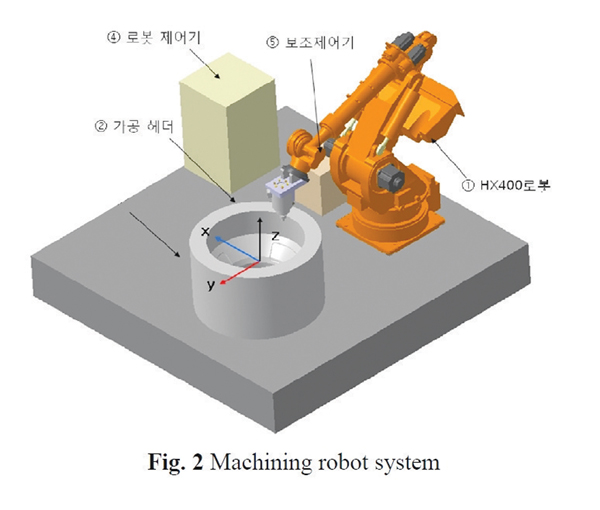

1) 로봇 시스템의 구성 본 연구에서 적용된 로봇은 현대중공업에서 생산하는 HX400로봇으로 400kg의 가반 하중을 가진다. 로봇의 자중은 약 2,000kg이고, 로봇 시스템의 구성을 Fig. 2에 나타냈다. 로봇 시스템은 로봇(HX400), 로봇 제어기, 가공 헤더, 작업 대상물 그리고 보조제어기로 구성됐다. 로봇 제어기는 로봇의 가공 궤적 생성 및 보정 그리고 가공 조건 반영을 위한 메인 제어기 역할을 담당하며, 스핀들의 구동, 냉각수 그리고 레이저 변위 센서의 신호처리를 위한 보조 제어기가 설치됐다.

본 연구에서 적용된 로봇은 현대중공업에서 생산하는 HX400로봇으로 400kg의 가반 하중을 가진다. 로봇의 자중은 약 2,000kg이고, 로봇 시스템의 구성을 Fig. 2에 나타냈다. 로봇 시스템은 로봇(HX400), 로봇 제어기, 가공 헤더, 작업 대상물 그리고 보조제어기로 구성됐다. 로봇 제어기는 로봇의 가공 궤적 생성 및 보정 그리고 가공 조건 반영을 위한 메인 제어기 역할을 담당하며, 스핀들의 구동, 냉각수 그리고 레이저 변위 센서의 신호처리를 위한 보조 제어기가 설치됐다.

2) 가공 헤드 및 센서 배치

가공 및 센싱을 위한 가공 헤드는 고주파 스핀들, 툴(볼 엔드밀), 헤더 브라켓, 브라켓 베이스, 보강재 그리고 레이저 변위 센서로 구성됐고 Fig. 3에 그 구성을 표시했다. 가공을 위한 고주파 스핀들은 최대 6,000rpm의 회전속도와 최대 15.2Nm의 토크를 가진다. 작업 대상물의 중심축의 위치 보정과 내면에서의 가공 정밀도 보정을 위해 적용된 레이저 센서는 50~350mm의 측정 범위를 가지며, 측정 영역을 사용자가 설정할 수 있다. 이 수치는 정밀도 0.1mm를 기준으로 사용했으며, 공구중심의 끝부분과 레이저 측정점과의 거리는 118mm이다. 본 시스템에서 적용된 스핀들과 레이저 변위 센서의 실험조건은 Table 1에 표시했다.

6축 다관절 로봇을 이용한 가공작업에서는 로봇 손목축의 강성이 중요하다. 실험에 사용한 기기는 가공 헤드의 무게와 가공 속도, 가공 깊이를 고려한 가공 반력을 합쳐서 약 200kgf 수준이며, B축(제5축 밴딩축) 회전중심에서 600mm, R1축(제6축 회전축) 회전 중심에서의 거리가 200mm 이하이므로 Fig. 4와 같이 로봇이 허용하는 손목축 토크 범위에 안정적으로 포함된다.

6축 다관절 로봇을 이용한 가공작업에서는 로봇 손목축의 강성이 중요하다. 실험에 사용한 기기는 가공 헤드의 무게와 가공 속도, 가공 깊이를 고려한 가공 반력을 합쳐서 약 200kgf 수준이며, B축(제5축 밴딩축) 회전중심에서 600mm, R1축(제6축 회전축) 회전 중심에서의 거리가 200mm 이하이므로 Fig. 4와 같이 로봇이 허용하는 손목축 토크 범위에 안정적으로 포함된다.

3) 제어 시스템 구성

전체 제어 시스템 구성은 Fig. 5와 같이 로봇 제어기를 메인 제어기로 사용, 이 기기가 전체 가공 궤적 및 판단을 위한 명령을 담당하게 된다. 또한 스핀들 구동을 위한 인버터와 냉각펌프를 스핀들과 연결시켜, 레이저 변위 센서는 A/D변환을 통해서 RS232C 통신으로 데이터를 메인 제어기와 주고 받도록 했다. 여기에 센서 값의 확인을 위한 외부 인디케이터를 별도로 장착했다.

가공 프로세스의 전체 흐름도는 Fig. 6에 나타냈다. 먼저 로봇의 TCP(Tool Center Point)가 기준 값 이내에서 만족하는지를 체크하는 과정을 거친다. 이 과정에서 가공 대상물과 로봇의 좌표계의 수평도가 기준 값 이내에 있는지를 동시에 체크하게 된다. TCP체크 과정이 끝나면 가공 대상물의 중심축이 CAD 데이터로부터 계산된 좌표와 일치하는지 확인 및 보정과정을 거치게 된다. 이 과정이 끝나면 계산된 n번째 궤적으로 로봇이 이동하게 되고 가공 높이를 보정하는 작업을 수행한다. 기기는 n번째 궤적 보정 후 콜드런(Cold Run)을 통해 이상이 없는 경우 가공을 시작하게 된다. 이렇게 n회의 반복을 통해 전체 가공 궤적에 대한 보정과 가공을 완료하면 작업이 끝나게 된다.

3. 궤적 생성 및 가공 프로그래밍

1) 중심축 찾기

로봇과 가공 대상물의 중심축간 거리는 CAD 데이터로 입력하고 계산하여 전체 궤적 생성에 사용한다. 이때 로봇이 가지는 오차와 로봇과 가공 대상물과의 셋팅 오차 등을 감안하고 레이저 센서를 이용하여 실제 중심축의 위치를 보정해야 한다. 중심축 찾기에서의 로봇과 가공 대상물의 자세는 Fig. 7에 표시했다. ②자세의 경우 내경이 작은 작업 대상물은 불가능하다. 따라서 ①의 자세를 이용하여 중심축 찾기를 실행했다. 이 경우는 레이저 센서의 거리 값을 직접 이용하지 못하고 이분법(Bisection Method)를 이용하여 경계점을 찾아가는 방법을 적용했다. Fig. 9에 나타난 것과 같이 작업 대상물의 내면을 기준으로 4개의 포인트를 선정하고 4개 포인트의 위치를 이분법으로 찾아내고 이를 통해 원의 중심점을 찾아내게 된다. 측정을 시작한 기준 포인트를 생성하기 위한 중심 좌표는 CAD 데이터로부터 획득할 수 있으며 Fig. 8의 기준점 PC로부터 P1으로의 반경 벡터를 다음과 같이 정의할 수 있다.

여기서 rcylinder은 가공 대상물의 내경이다.

여기서, θ는 z축을 기준으로 반시계 방향으로 측정된 각도를 말한다. 식 (2)와 같이 반경벡터를 변환하여 중심점 PC를 더하면 측정 위치 좌표를 다음과 같이 얻을 수 있다. 또한 식 (4)와 같이 계산된 4개의 측정 기준 포인트에서 개별적으로 이분법을 적용하여 새로운 Pi를 생성하고 이렇게 보정된 Pi를 이용하여 다음과 같이 보정된 중심점을 찾을 수 있다. 여기서, z는 중심점의 좌표를 그대로 사용한다.

2) 가공 궤적의 생성

Fig. 10에 나타난 것과 같이 가공 형상은 부채꼴 모양을 하고 있으며, 가공 대상물의 모델에 따라서 G1부터 G3까지 2~3개의 가공면이 존재한다. 또한 개별 가공면의 위치 및 형상 데이터(θ1, θ2, θ3, r1, r2)는 CAD데이터로부터 주어진다. 이때, 개별 가공면 Gi의 가공 시작 위치 P1은 다음과 같이 구할 수 있다.

여기서, 식 (6)의 좌변의 R1은 PC으로부터 P1까지의 반경벡터이고, 우변의 R1은 식(1)로부터 구할 수 있다.

Fig. 11에 나타난 것과 같이 곡선 가공 궤적을 형성하기 위해서는 3개의 포인트가 필요하며, 식(7)과 같이 P2와 P3를 계산할 수 있다. 이후 개별 가공면(Gi)의 1차 가공 궤적 P1-P2-P3를 가공한 이후 P3에서 PC를 향하는 방향으로 지정된 간격(d)에 해당하는 만큼 시프트 시켜서 P6를 생성한다. 같은 방법으로 P2→P5, P1→P4를 생성할 수 있다. 이러한 방법을 이용하면 반경 r2에 해당하는 위치까지의 가공궤적을 모두 완성할 수 있다.

이렇게 P1에서 P6까지 6개 지점이 생성되면, 기기는 레이저 변위센서를 이용하여 각 지점에 대한 높이오차를 보정하게 된다.

이 보정 과정을 통해 부재의 셋팅 오차, 로봇의 TCP오차 등을 제거할 수 있다. 또한 6개 지점 사이의 내부 경유점들은 로봇 제어기에서 자동 계산 처리되므로 궤적 전체를 보정할 필요는 없다.

4. 가공 테스트 결과

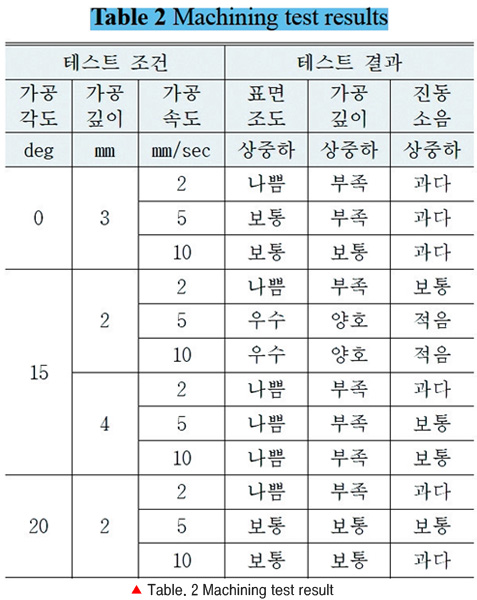

실험 결과 가공테스트를 통해 가공 면에 대해서 툴이 수직한 자세로 가공하는 것보다 Fig. 12과 같이 가공진행 방향으로 드래그(Drag) 자세가 되도록 각도 ψ를 이루는 것이 가공 부하를 줄이는데 유리했다. 이것은 본 연구에서 적용한 가공툴이 인서트 타입 가공팁을 사용하고 있어 각도를 가질 때 가공면에 접촉성이 좋아지기 때문이다. 가공 테스트 결과는 Table 2에 표시했다.

실험 결과 가공테스트를 통해 가공 면에 대해서 툴이 수직한 자세로 가공하는 것보다 Fig. 12과 같이 가공진행 방향으로 드래그(Drag) 자세가 되도록 각도 ψ를 이루는 것이 가공 부하를 줄이는데 유리했다. 이것은 본 연구에서 적용한 가공툴이 인서트 타입 가공팁을 사용하고 있어 각도를 가질 때 가공면에 접촉성이 좋아지기 때문이다. 가공 테스트 결과는 Table 2에 표시했다.

가공 테스트 조건으로는 각도 ψ, 가공 깊이, 가공 속도를 구분했으며, 테스트 항목으로 표면 조도, 가공 깊이, 진동/소음을 기준으로 했다. 테스트의 결과는 정량적 측정이 어려워 상대적인 비교로 평가했다. Table 2의 결과에 따르면 가공 조건은 가공 각도 15도에서 가공 깊이 2mm, 가공 속도 5mm/sec 또는 10mm/sec가 적합하다.

5. 결론

본 연구를 통해 원통형 부재의 내면에 존재하는 3차원 형상의 가공면의 가공을 자동화하기 위한 로봇시스템을 개발했다.

*본 내용은 지면상의 이유로 재편집 됐습니다.

*본 내용은 대한기계학회 논문집 A권, 제 35권 제9호에 게재된 내용입니다.