갠트리 로봇의 고속/고정밀 이송을 위한

모션분석 및 앞섬필터 설계

모든 제조용 로봇이 추구하는 가치 중 하나가 바로 생산성의 향상이다. 그간 생산성의 향상을 위해 로봇의 모션을 최소화하는 등 많은 방법론들이 연구되어 왔다. 이번 호에서는 생산성 향상의 가장 기본적 요구조건인 고속/고정밀에 대한 갠트리 로봇의 모션분석 및 앞섬필터 설계에 대해 다룬 연구 결과를 소개한다.

1. 서론

갠트리 로봇의 고정밀성을 저해하는 것은 기구적인 부분과 제어시스템 부분으로 나뉠 수 있는데 먼저 기구적인 부분에서 갠트리 로봇의 직교구조는 보통 각 축당 하나의 구동기를 사용한다. 하지만 이송 프레임의 길이가 길어지게 되면 프레임 강성이 낮아지므로 고속 이송 시 잔류 진동이 증가하는 문제가 야기된다. 따라서 이러한 문제를 해결하기 위해서 이송 프레임을 양쪽에서 구동하는 방식을 사용함으로써 프레임의 강성을 높이게 된다. 이러한 듀얼서보(Dual Servo) 방식은 이송 프레임의 강성을 높여 잔류 진동을 줄일 수 있지만 두 구동기의 동기가 맞지 않을 경우 커플링(Coupling)효과로 인해 위치 제어 성능이 떨어지게 된다. 따라서 듀얼서보 갠트리 로봇에서 위치 정밀도를 향상시키기 위해 커플링 효과를 기구적으로 제거하는 것은 매우 중요하다. 제어시스템 측면에서 갠트리 로봇은 시간지연(Time Delay)을 가지는 동특성을 나타낸다. 따라서 위치 입력에 대한 출력은 시간 지연으로 인해 추종오차가 발생한다. 이러한 추종오차는 갠트리 시스템의위치 정밀도를 감소시키므로 시간 지연을 보상하는 필터(Filter)가 필요하다.

2. 로봇의 고차모션 프로파일 분석

그림 1은 고차 모션 프로파일을 적용한 실험 장치의 3D모델링과 실물사진을 나타낸다. 한 개의 모터로 y축을 구동하는 단일 서보 방식의 경우 x축 방향으로의 외팔보 구조로 인한 진동이 발생한다는 것은 제어기가 포함된 이송프레임의 강성이 작음을 의미한다. 이와 반대로 두 개의 모터로 구동하는 듀얼 서보의 경우 외팔보 구조로 인한 진동 변형을 외팔보의 양 끝을 제어함으로써 진동이 감소한다는 말은 제어기가 포함된 이송프레임의 강성이 증가 한 것이라고 볼 수 있다.

따라서 본 연구의 회전형 듀얼서보 갠트리 구조는 y축 구동기 1개를 사용하는 것보다 X축 방향의 이송프레임 강성을 증가시킴으로써 고속으로 이송할 경우 발생하는 잔류 진동을 감소시킬 수 있는 구조이다. 긴 X축 방향의 이송 프레임을 이송시키기 위해 y축에 2개의 구동기를 사용하였다. 이는 y축 구동기 1개를 사용하는 것보다 X축 방향의 이송프레임 강성을 증가시킴으로써 고속으로 이송할 경우 발생하는 잔류 진동을 감소시킬 수 있는 장점이 있다. X축 이송 프레임이 y축으로 이송 시 두 y축 구동기의 위치 동기가 정확하게 맞지 않는다면 X축 이송프레임의 비틀림 토크가 y축 구동기에 서로 외란으로 작용하는 커플링 효과가 발생하게 된다. 이러한 커플링 효과를 제거하기 위해 본 연구에서는 z축을 중심으로 x축 방향의 이송 프레임이 회전하도록 설계하였다.

그림 1의 갠트리 이송 로봇에 모션 프로파일을 적용할 경우 작은 저크를 가지는 모션 프로파일은 잔류 진동을 감소시킬 수 있다. 이러한 모션 프로파일은 식(1)과 같이 이송거리와 이송 시간이 0에서 1로 정규화된 n차 위치, 속도, 가속도, 저크 방정식으로 나타낼 수 있다.

여기서 S는 이송거리, T는 이송시간을 나타낸다. 모션프로파일은 n 1개의 방정식 계수 a0~an를 미지수로 가진다. 이 미지수들은 식(2)와 같이 n 1개의 경계조건으로부터 계산될 수 있다.

여기서 m은 미분 차수를 나타낸다. 위 경계 조건의 개수는 2*(m 1)개이다. 미지수 개수와 경계조건 개수가 같아야 하므로 n 1=2(m 1)을 만족해야 한다. n차 모션 프로파일인 경우 m=(n-1)/2 차 미분까지의 경계조건 개수가 필요하다.

이때 m은 정수이어야 하므로 모션 프로파일 차수 n은 3, 5, 7…이 될 수 있다. 프로파일의 차수가 높을수록 부드러운 저크를 가지지만 실제 제어기에서 구현 시 계산시간이 증가되기 때문에 보통 3, 5, 7차를 주로 사용한다. 식(1)과 같이 정규화된 식으로 나타낸 가장 큰 이유는 디지털 제어기에서 고차의 위치 프로파일을 생성시킬 경우 고차 다항식을 샘플링 타임마다 계산한다면 계산시간이 상대적으로 많이 걸린다는 단점을 가지고 있다. 이러한 계산시간 증가는 고속의 제어 샘플링을 가지는 제어기에서는 문제가 될 수 있다.

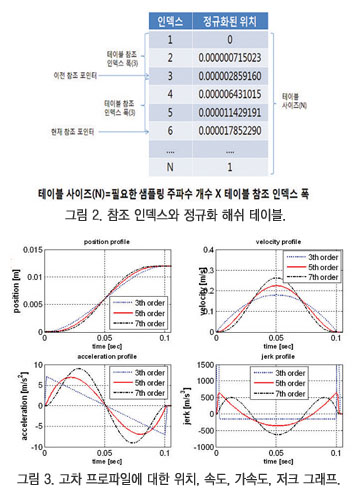

따라서 실제 디지털 제어기에서 이러한 계산 시간을 줄이기 위해 정규화된 위치 프로파일 데이터를 유한한 사이즈를 가지는 해쉬 테이블(배열 메모리)에 미리 저장하여 사용하게 된다. 갠트리 로봇의 이송 시간과 디지털 제어기의 제어 샘플링 주파수가 결정된다면 제어에 필요한 샘플링 주파수 개수는 이송시간과 샘플링 주파수의 곱으로 계산될 수 있다. 위와 같이 필요한 샘플링 주파수 개수가 결정되면 정규화된 모션프로파일 해쉬 테이블의 참조 인덱스 폭을 다음과 같이 얻을 수 있다.

테이블참조인덱스폭 = 테이블사이즈/필요샘플링주파수개수

이송 시간이 결정되어 테이블 참조 인덱스 폭이 주어지면 각 샘플링 타임 때 마다 테이블 참조 포인터를 테이블 참조 인덱스 폭 만큼 이동시키면서 정규화된 위치 값을 얻을 수 있다. 이와 같은 방법을 그림 2에 나타내고 있다.

위와 같이 해쉬 테이블에서 얻은 정규화된 위치 값에 주어진 이송거리를 곱하면 계산 시간을 줄이면서 위치 프로파일을 얻을 수 있다.

그림 3은 이송 거리가 0.012m이고, 이송 시간이 0.1sec일 때 3, 5, 7차의 위치, 속도, 가속도, 저크 프로파일을 나타낸다. 그림 3의 저크 프로파일에서 양 끝단에서 불연속점을 가지므로 큰 저크 값을 가지고 차수가 증가할수록 저크가 감소하는 것을 알 수 있다. 한편 가속도 프로파일의 양상을 보면 프로파일의 차수가 증가 할수록 큰 가속도 값을 가지는 것을 볼 수 있다. 이는 저크를 줄이기 위해 프로파일의 차수를 증가 시키게 되면 가속도가 증가하므로 상대적으로 큰 힘의 구동기가 필요하다는 것을 나타낸다.

그림 4(a)와 4(b)는 동일한 이송 시간에 대해 이송거리에 따른 7차 위치 프로파일에 대한 최대 속도 프로파일과 최대 저크 프로파일을 각각 나타낸다. 이송 거리가 짧은 경우 상대적으로 작은 속도를 가지는 반면 큰 저크 값을 갖는다. 이송거리가 길면 큰 속도 값을 가지고 저크는 작은 값을 가지게 된다. 이는 짧은 거리를 이송하는 응용에서는 속도가 큰 구동기보다 저크가 큰 구동기가 적합하고, 긴 거리를 이송하는 응용에서는 큰 속도를 가지는 구동기가 적합하다는 것을 나타낸다.

다음으로 기존에 많이 사용하는 사다리꼴과 7차 프로파일의 이송 프레임에 대한 잔류 진동 영향을 알아보기 위해 각각의 가속도 프로파일에 대한 FFT 그래프를 그림 5(a)에 나타내었다. 그리고 사다리꼴과 7차 프로파일에 대해 이송 시간에 따른 각각의 가진 대역폭 차이를 아래 그림 5(b)에 나타내었다.

그림 5(a)에서 7차 위치 프로파일의 가속도의 FFT의 경우 약 130Hz까지 가속도 크기가 존재하고 그이후로는 가속도 크기가 0이 된다. 반면 사다리꼴 위치 프로파일의 가속도 프로파일의 FFT 경우, 약 450Hz까지 가속도 크기가 존재함을 확인할 수 있다. 그리고 저주파수 대역에서 최대 크기는 사다리꼴 프로파일보다 오히려 7차 프로파일이 더 크다. 하지만 7차 프로파일의 가속도 크기는 약 130Hz까지 존재하는데, 가진 대역은 약 130Hz까지이지만 사다리꼴 프로파일의 가속도 크기는 약 450Hz까지 존재하므로, 가진 대역은 약 450Hz로써 상대적으로 넓게 분포한다.

이는 사다리꼴 프로파일의 불연속점에서 고주파수 조화신호가 포함되어 있기 때문이다. 이송 프레임의 잔류진동을 감소시키기 위해서는 이송프레임의 고유 주파수가 이들 신호의 가진 대역보다 커야 한다는 것을 의미한다. 그래서 7차 프로파일을 사용할 경우 사다리꼴 프로파일을 사용할 때 보다 이송프레임의 강성을 낮게 설계할 수 있다.

3. 시간지연 보상을 위한 앞섬필터 설계

물리적인 시스템의 동 특성은 일반적으로 위상 지연 특성을 가진다. 이러한 특성으로 인해 시스템 입력에 대해 출력은 지연되게 된다. 입력에 대한 출력의 시간지연은 갠트리 로봇의 위치 제어에 있어 추종오차를 야기시키고 정착시간 또한 증가 시킨다. 이러한 시간 지연을 보상하기 위해 그림 6과 같이 폐-루프 전달 함수 전단에 을 배치시킴으로써 입력에 대한 출력 의 전체시스템 전달 함수는 이 된다. 즉, 입력이 시간 지연 없이 출력되게 된다.

따라서 본 연구에서 전달 함수 를 앞섬필터라고 부른다. 이 앞섬필터를 얻기 위해서 폐-루프 전달함수 를 구해야한다.

가. 폐-루프 시스템 규명

폐-루프 시스템의 전달함수를 구하기 위해 입력에 이산 백색잡음인 GBN(General Binary Noise) 신호를 입력하여 위치 출력을 획득하였다. 입력과 출력을 이용하여 ‘System Identification’ 툴박스를 이용하여 폐-루프 시스템 전달 함수를 추정하였다. 여기서 시스템 규명 시 적용한 모델구조는 ARMAX 모델을 사용하였다. 폐-루프 시스템에 입력한 GBN 신호 대해 실험 모델과 규명 모델의 출력신호를 비교했다. 이렇게 규명된 폐-루프 전달함수의 차수는 24차이다. 이 고차 전달함수를 디지털 제어기에서 앞섬필터로 구현하면 계산시간이 증가하므로 차수를 줄일 필요가 있다. 그림 7은 전차수(24차)를 6차로 축소한 폐-루프 전달함수의 보데선도를 나타낸다.

그림 7에서 축소 차수(6차)와 전 차수(24차) 폐-루프 전달함수는 약 2000rad/sec까지 완전히 일치한다.

나. 앞섬필터 적용

폐-루프 전달함수는 다음과 같이 분자/분모 다항식으로 나타낼 수 있다. 여기서 는 우반평면에 영점들(Nonminimum Phase)을 포함하는(이산 영역에서는 크기가 1보다 큰 영점) 폐-루프전달함수의 분자 다항식을 나타내며, 는 좌반 평면에 영점들(Minimum Phase)을 포함하는(이산 영역에서는 크기가 1보다 작은 영점) 분자 다항식을 나타낸다. 위 폐-루프 전달함수를 역전시킬 경우 이 불안정 극점이 된다. 아날로그 제어기가 아닌 디지털 컴퓨터로 제어기를 구현할 경우, 디지털 제어기의 입/출력 시간 지연이 필연적으로 나타나며 시스템 규명 시 이러한 시간지연이 플랜트 모델에서 불안정 극점으로 나타난다. 따라서 내부 불안정성을 가지므로 안정하게 근사화해야 한다.

그림 8은 앞섬필터를 사용한 전체 전달함수와 사용하지 않은 폐-루프 전달함수의 보데선도를 나타낸다. 앞섬필터를 사용한 경우 이득이 1500rad/sec까지 1을 유지하고 위상은 앞섬필터 사용 전보다 많이 보상된 것을 알 수 있다.

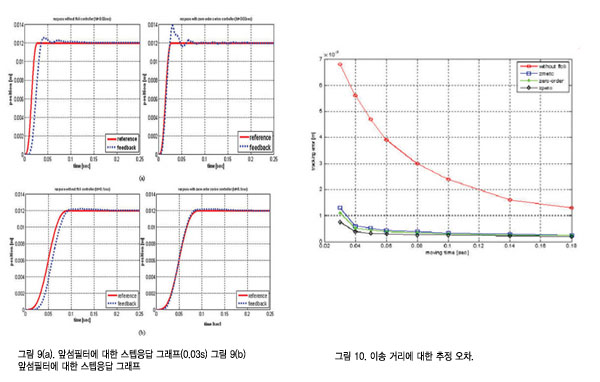

4. 실험

그림 9(a)는 이송시간이 0.03sec인 경우, 그리고 그림 9(b)는 이송시간이 0.1sec인 경우에 대해, 앞섬필터를 사용하지 않은 경우와 영-차수 급수 근사화 기법을 사용한 경우 위치 응답을 각각 나타낸다. 그림 9에서 이송시간이 0.03sec와 0.1sec인 경우 모두 앞섬필터를 사용했을 때 추종 오차가 감소한 것을 알 수 있다. 하지만 이송시간이 0.03sec인 경우 앞섬필터를 사용한 응답은 사용하지 않은 경우 보다 오버슈트(Over Shoot)가 크다는 것을 알 수 있다. 이는 이송시간이 짧을수록 위치 프로파일에 고주파 성분이 증가하게 된다. 이 고주파 성분들이 앞섬필터의 고주파수 영역을 가진(加振)시켜 오버슈트를 증가시키기 때문이다. 짧은 이송시간에서 오버슈트를 줄이기 위해서는 샘플링 주파수를 증가시키고, 규명된 플랜트의 차수를 높게 근사화시켜 전체 폐-루프 시스템의 이득이 1인 주파수 영역을 넓게 함으로써 가능할 수 있다.

그림 10은 각 근사화 기법에 대해, 이송시간에 따른 추종 오차를 각각 나타내다. 위 그래프에서 앞섬필터를 사용한 경우와 사용하지 않은 경우에 대해 이송시간이 짧을수록 추종 오차가 큰 것으로 나타난다. 이는 앞섬필터를 사용함으로써 사용하지 않은 경우보다 고주파수 영역의 위상 지연이 보상되었기 때문이다. 이송시간(Desired Settling Time)은 0.04sec이상인 경우는 앞섬필터를 사용한 경우가 사용하지 않은 경우 보다 정착 시간은 평균 0.0131sec 더 빠르다. 하지만 0.04sec보다 작은 이송시간의 경우, 앞섬필터를 사용했을 시가 정착 시간이 더 크다는 것을 알 수 있다. 이는 이전에 언급했듯이 짧은 이송시간을 갖는 위치 프로파일은 앞섬필터 다이나믹스의 고주파 영역을 가진시켜 진동을 유발하게 된다. 이러한 진동이 정착시간을 증가시키기 때문이다.

5. 결론

본 논문에서는 갠트리 타입 직교 로봇의 고속/고정밀화를 위해 로봇의 기구/위치 프로파일/제어기 측면에서 모두 고려하였다. 또한 저크 감소를 위해 위치 프로파일의 차수를 증가시키면 가속도가 증가하여 큰 토크의 구동기가 요구됨을 확인하였다. 따라서 갠트리 이송 로봇의 이송거리 적용 대상에 따른 구동기 선정 기준을 제시하였다. 그리고 고차 위치프로일과 사다리꼴의 가진 대역을 비교 분석하였고 잔류 진동 저감을 위한 이송 프레임의 강성 설계 기준을 제시하였다.

마지막으로 앞섬필터를 사용하여 출력의 시간지연을 감소시킬 수 있음을 규명했다. 이러한 시간지연 감소는 추종오차와 정착시간을 감소 시켰고, 시스템 규명을 통해 전체 시스템(모터, 모터 드라이브 포함)을 최적으로 모델링하여 제어기를 설계하면 원하는 성능과 안정성을 보장받을 수 있음을 확인하였다. 3가지 앞섬필터를 추종 오차, 정착 시간 필터 차수에 대해 종합적으로 고려하였을 때 영-차수 급수 필터가 최적인 것을 알 수 있었다.