6축 머니퓰레이터를 이용한 임피던스 제어 기반의 원형 펙 조립

Impedance-Control Based Peg-in-Hole Assembly

with a 6 DOF Manipulator

위치제어 기반의 힘제어 구현이 가능한 제어 시스템을 구성하고, 이를 임피던스 제어에 적용하는 연구에 관한 논문이 대한기계학회를 통해 소개됐다. 논문에서 소개된 원형 펙 조립은 엔진 실린더 블록과 피스톤의 조립, 베어링과 축의 조립 등 실제 부품조립과 유사한 부분이 많은 작업이기에 더욱 주목이 된다.

1. 서론

산업용 로봇의 경우, 반복정밀도는 0.05~0.1㎜이고, 위치정밀도는 0.1㎜ 이상이다. 또한, 수직다관절 로봇의 경우 말단점에서의 강성(1N/μm 이하)이 작기 때문에 무거운 부품을 조립할 경우 링크 및 조인트의 변형에 의한 위치오차가 0.1㎜ 이상 발생한다. 반면에 일반적인 기계부품 사이의 조립공차는 수㎜부터 작게는 수십μm이다. 이에 정밀부품 조립 시 머니퓰레이터를 이용해 조립물을 조립위치에 정확하게 위치시키는 것이 불가능하다. 뿐만 아니라 머니퓰레이터가 조립 위치에 정확하게 위치했더라도 조립공차가 작은 부품의 경우 조립 시 조립물 사이의 위치 및 각도오차에 의해 재밍(Jamming)이나 웨징(Wedging)이 쉽게 발생하며, 이로 인해 조립물에 과도한 힘이 작용하면서 부품의 조립면이 파손될 수 있다. 따라서 기존의 위치제어 기반의 산업용 로봇을 이용해 엔진 피스톤, 축, 베어링, 기어 등과 같은 정밀 부품을 조립하는 것이 불가능하다. 이와 같은 문제점을 해결하기 위해서는 조립 시 발생하는 접촉력에 대해 로봇이 유연하게 대응할 수 있어야 한다.

접촉력을 제어하기 위하여 1960년대 이후부터 다양한 힘제어 기법들이 제시되었으며, 1997년에 이르러서는 힘제어 기반의 로봇조립을 산업현장에 적용하기 위한 연구가 본격적으로 시작되었다. 이 시기에 ‘FANUC’과 ‘Kawasaki’는 임피던스 제어를 이용하여 ‘AS4N Triple Clutch’를 조립하는데 성공했으며, ‘Case Western Reserve University’의 ‘Newman’은 고유 어드미턴스 제어를 바탕으로 조립 작업에 적합한 힘제어 기능을 구현했다. 힘제어에 관한 지속적인 연구 결과, 2007년 ABB는 힘제어기 기반의 조립 기능을 갖는 ‘RobotWare Assembly FC’를 상품으로 출시했다. 본 연구에서는 실제 산업현장에서 필요로 하는 수준의 부품을 조립할 수 있도록 임피던스 제어 기반의 로봇조립을 구현했다. 위치제어로 구동되는 머니퓰레이터에 힘센서를 장착해 다양한 힘제어를 구현할 수 있도록 했다. 또한, 프로그램 작성이 용이하도록 주 OS로 윈도우를 채택했으며, 외부 타이머를 사용해 윈도우 환경에서도 제어의 실시간성을 보장할 수 있도록 했다. 그리고 안정적인 접촉운동을 구현할 수 있는 임피던스 제어를 적용했으며, 블라인드 검색을 이용해 최대 공차가 80μm(최소 40μm)인 원형 펙을 조립했다. 본 논문은 다음과 같이 구성된다. 2장에서는 원형 부품 조립에 대한 기본 이론을 살펴보며, 3장에서는 로봇 시스템에 대해 살펴본다. 그리고 4장에서는 조립 실험 결과를 보여 주며, 마지막으로 5장에서는 결론을 내린다.

2. 원형 부품의 조립

실제 조립은 3차원 공간에서 수행되지만, 원형 펙(Peg)은 2차원 모델로 단순화할 수 있다. ε0는 구멍의 중심축을 기준으로 펙의 중심이 얼마나 떨어져 있는지를 의미하는 위치오차이며, θ0는 구멍의 중심축을 기준으로 펙의 중심축이 얼마나 비틀어져 있는지를 의미하는 각도오차이다. 이 때, 위치오차 및 각도오차는 조립 난이도를 결정하는 중요한 요소가 되며, 초기 위치오차와 각도오차가 클수록 부품 조립이 어려워진다. 공차가 작은 부품을 조립할 경우, 삽입력과 마찰력이 평형을 이루어 부품이 더 이상 조립되지 않는 재밍이 발생할 수있다. 재밍이 발생한 경우, 삽입력을 제거하면 마찰력이 사라지므로 부품을 쉽게 분해할 수 있다. 한편, 조립 초기에 조립 방향과 다른 방향으로 큰 외력을 가하면 조립물에 탄성변형(심한 경우 소성변형)이 발생한다. 이 경우, 삽입력을 제거해도 마찰력이 완전히 사라지지 않기 때문에 조립물이 쉽게 분해가 되지 않는 현상이 발생한다. 이를 웨징이라 하며, 조립작업 중 발생할 수 있는 최악의 현상이라고 할 수 있다. 조립 방향과 삽입력의 방향이 일치하지 않을 경우, 조립 깊이가 얕은 곳에서는 웨징이 발생하고, 조립 깊이가 일정 이상이 되면 재밍이 발생한다. 이와 같은 현상은 다음과 같이 삽입 깊이 l과 구멍의 직경 D의 비에 영향을 받는다.

Wedging Condition : l /D ≤ μ (1)

여기서 μ는 정지마찰계수이다. 예를 들어, 구멍 직경이 50㎜, 펙 직경이 49㎜, 조립물 사이의 마찰계수가 0.7이라고 가정하자. 이 때, 조립 깊이가 35㎜(= 0.7×50㎜)보다 작으면 웨징이 발생할 수 있으며, 조립 깊이가 35㎜보다 깊으면 재밍이 발생할 수 있다. 재밍은 웨징만큼 치명적이지는 않지만, 웨징 보다 넓은 영역에서 발생하므로 조립 시 주의해야 한다.

3. 임피던스 제어 기반의 로봇 시스템

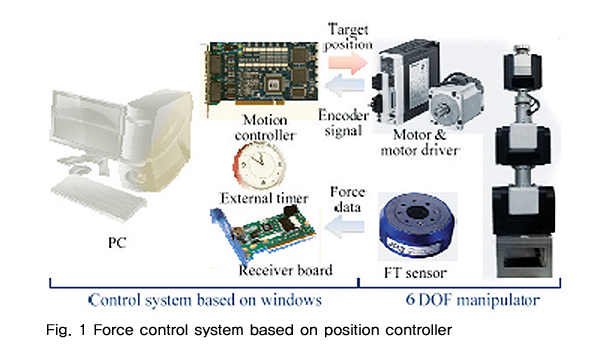

가. 로봇 시스템 본 연구에서는 로봇 조립을 위해 Fig. 1과 같이 위치제어기 기반의 힘제어 시스템을 구성했다. 위치제어 기반 시스템은 토크제어 기반 시스템보다 구현하기 쉬울 뿐만 아니라, 복잡한 역동역학을 풀지 않고도 안정적으로 로봇을 제어할 수 있다는 장점이 있다. 그리고 일반 산업용 로봇의 경우 사용자가 직접 토크를 제어할 수 있는 방법이 없으므로, 본 연구에서 구현한 위치제어 기반의 제어기는 일반 산업용 머니퓰레이터에 매우 쉽게 적용할 수 있다는 장점을 가지고 있다. 연구실에서 자체 제작한 6축 머니퓰레이터는 5kg의 가반하중을 가지고 있으며, 최대 도달거리는 850㎜이다. 각 조인트에는 ‘Panasonic’사의 AC 서보모터와 하모닉 드라이브 감속기가 장착되어 있다. 모터드라이버는 PC에 설치된 모션제어기(PCI-N804, AJINEXTEK)에 연결되어 있으며, 모션제어기는 PC로부터 지령을 받아 6개의 모터를 동기화해 제어한다.

본 연구에서는 로봇 조립을 위해 Fig. 1과 같이 위치제어기 기반의 힘제어 시스템을 구성했다. 위치제어 기반 시스템은 토크제어 기반 시스템보다 구현하기 쉬울 뿐만 아니라, 복잡한 역동역학을 풀지 않고도 안정적으로 로봇을 제어할 수 있다는 장점이 있다. 그리고 일반 산업용 로봇의 경우 사용자가 직접 토크를 제어할 수 있는 방법이 없으므로, 본 연구에서 구현한 위치제어 기반의 제어기는 일반 산업용 머니퓰레이터에 매우 쉽게 적용할 수 있다는 장점을 가지고 있다. 연구실에서 자체 제작한 6축 머니퓰레이터는 5kg의 가반하중을 가지고 있으며, 최대 도달거리는 850㎜이다. 각 조인트에는 ‘Panasonic’사의 AC 서보모터와 하모닉 드라이브 감속기가 장착되어 있다. 모터드라이버는 PC에 설치된 모션제어기(PCI-N804, AJINEXTEK)에 연결되어 있으며, 모션제어기는 PC로부터 지령을 받아 6개의 모터를 동기화해 제어한다.

PC는 각 모터에 장착되어 있는 엔코더 정보를 이용해 로봇 기구학을 계산한다. 프로그램 작성이 용이하도록 주 OS로 윈도우를 선택했으며, 윈도우가 보장하지 못 하는 실시간성을 구현하기 위해 외부 타이머를 이용했다. 본 연구에서는 위치제어기 및 임피던스 제어기의 제어주기를 1ms로 설정했다. 이 때, 50μs 이하의 지터(Jitter)가 발생했으며, 제어주기오차는 약 1% 미만이다. 작업물에 발생하는 접촉력을 측정하기 위해 머니퓰레이터의 손목에는 JR3 6축 힘/토크 센서(J409, JR3)를 장착했으며, PC에 장착되는 PCI 방식의 리시버 보드(PCI-2184S)를 사용해 힘센서로부터 최대 8kHz까지 데이터를 받을 수 있다.

나. 임피던스 제어

다양한 힘제어 기법 중, 임피던스 제어는 안정적인 접촉운동을 구현하는 데 매우 효과적이다. 본 연구에서는 로봇 조립 시 안정적인 접촉운동을 구현함과 동시에 접촉력에 대하여 적절하게 반응할 수 있는 임피던스 제어를 구현했다. 로봇 제어기는 위치제어기와 임피던스제어기, 그리고 센서 보상기로 구성되며, 내부 제어루프(위치 제어)와 외부 제어루프(임피던스 제어)로 이루어진 캐스케이드(Cascade) 구조를 갖는다. 여기서 센서 보상기는 부하동정(Load Identification) 및 중력보상을 이용해 센서 신호로부터 접촉력을 추출한다. 임피던스 제어는 Cartesian 좌표를 기준으로 해 모든 연산을 수행하며, 로봇은 조인트 좌표를 기준으로 제어된다. 머니퓰레이터가 자유공간에서 운동을 할 경우, 기준 힘 Fref 및 접촉 힘 Fcontact는 0이 되고, 로봇의 이동 궤적은 기준위치 xref와 동일하다. 이는 기존의 위치제어와 동일하다. 하지만 머니퓰레이터가 접촉운동을 할 경우, 로봇의 이동 궤적 xt는 다음 식과 같이 기준위치 xref와 임피던스 제어기에 의한 위치보상값 xc의 합에 의하여 결정된다.

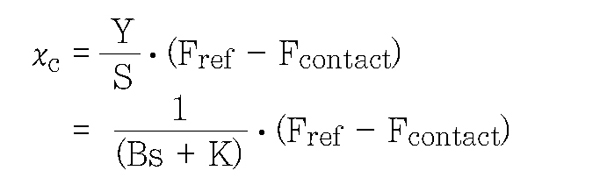

xt = xref xc

여기서 위치보상값 xc는 다음과 같이 임피던스 제어기 내부에 있는 어드미턴스 필터 Y (=s/(Bs K))와 Fcontact에 영향을 받는다. 이 때, B와 K는 머니퓰레이터 말단점에서 구현하고자 하는 감쇠 및 강성 효과를 나타낸다. 따라서 외력이 발생할 경우, 외력에 대해 적절히 이동궤적을 보상함으로써 사용자가 원하는 임피던스 효과(강성 및 감쇠)를 제공할 수 있다.

여기서 위치보상값 xc는 다음과 같이 임피던스 제어기 내부에 있는 어드미턴스 필터 Y (=s/(Bs K))와 Fcontact에 영향을 받는다. 이 때, B와 K는 머니퓰레이터 말단점에서 구현하고자 하는 감쇠 및 강성 효과를 나타낸다. 따라서 외력이 발생할 경우, 외력에 대해 적절히 이동궤적을 보상함으로써 사용자가 원하는 임피던스 효과(강성 및 감쇠)를 제공할 수 있다.

4. 부품 조립 실험

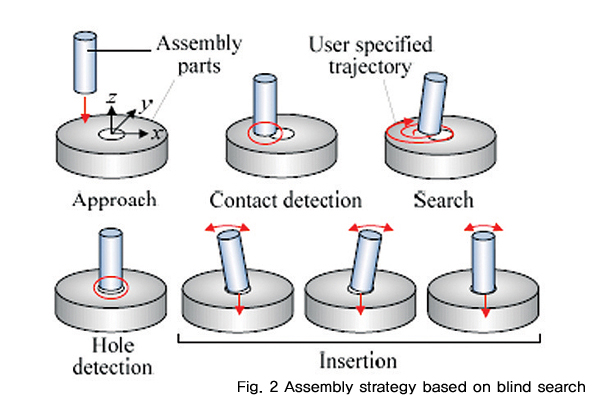

가. 블라인드 검색 기반의 조립 전략 로봇 조립에 있어서 힘제어 못지 않게 조립전략 또한 중요하며, 조립전략에 대한 다양한 연구가 진행되고 있다. 조립전략은 조립위치를 검색하는 단계와 부품을 조립하는 단계로 나눌 수 있다. 조립위치를 검색하는 방법 중 블라인드 검색은 미리 정해진 경로를 따라 이동하며 조립물의 위치 변화 또는 힘 변화를 관찰함으로써 조립 위치를 찾는 방법이다. 이와 같은 방법은 매우 직관적이며, 펙과 같은 원형부품에 사용하기 적합하다. 다음으로 부품을 조립하는 단계에서는 머니퓰레이터 말단점에서의 강성을 낮춰 위치/각도 오차 극복이 용이하도록 하는 것이 중요하다. 본 장에서는 두 가지 조립단계 중, 조립위치 검색단계에 해당하는 블라인드 검색에 대해서 보다 자세히 살펴보기로 한다. Fig. 2는 블라인드 검색을 이용하여 부품을 조립하는 과정을 보여 준다. 일단 로봇은 조립물의 위치를 찾기 위해 조립물을 이동시킨다(Approach). 그리고 조립물간의 접촉이 발생해 힘센서에 일정 이상의 힘이 검출되면 로봇은 정지하고(Contact Detection), 이 위치를 조립방향에 대한 초기위치로 설정한다. 이 후, 조립방향에 수직한 평면상에서 일정한 궤적을 따라 이동하며 조립위치를 검색한다(Search). 이때, 조립위치를 검색하기 위해서는 지그재그 궤적, 사각궤적, 나선궤적 등을 적용할 수 있다.

로봇 조립에 있어서 힘제어 못지 않게 조립전략 또한 중요하며, 조립전략에 대한 다양한 연구가 진행되고 있다. 조립전략은 조립위치를 검색하는 단계와 부품을 조립하는 단계로 나눌 수 있다. 조립위치를 검색하는 방법 중 블라인드 검색은 미리 정해진 경로를 따라 이동하며 조립물의 위치 변화 또는 힘 변화를 관찰함으로써 조립 위치를 찾는 방법이다. 이와 같은 방법은 매우 직관적이며, 펙과 같은 원형부품에 사용하기 적합하다. 다음으로 부품을 조립하는 단계에서는 머니퓰레이터 말단점에서의 강성을 낮춰 위치/각도 오차 극복이 용이하도록 하는 것이 중요하다. 본 장에서는 두 가지 조립단계 중, 조립위치 검색단계에 해당하는 블라인드 검색에 대해서 보다 자세히 살펴보기로 한다. Fig. 2는 블라인드 검색을 이용하여 부품을 조립하는 과정을 보여 준다. 일단 로봇은 조립물의 위치를 찾기 위해 조립물을 이동시킨다(Approach). 그리고 조립물간의 접촉이 발생해 힘센서에 일정 이상의 힘이 검출되면 로봇은 정지하고(Contact Detection), 이 위치를 조립방향에 대한 초기위치로 설정한다. 이 후, 조립방향에 수직한 평면상에서 일정한 궤적을 따라 이동하며 조립위치를 검색한다(Search). 이때, 조립위치를 검색하기 위해서는 지그재그 궤적, 사각궤적, 나선궤적 등을 적용할 수 있다.

조립위치를 검색하는 중, 조립물 사이의 접촉을 안정적으로 유지하기 위해 일정한 접촉력을 유지한다. 따라서 조립물의 위치가 조립위치와 일치하는 순간 일시적으로 조립물은 구멍 속으로 삽입된다(Hole Detection). 즉, 조립물의 위치가 순간적으로 변하게 되며, 이 위치를 조립위치로 인식한다. 마지막으로 머니퓰레이터는 조립물을 구멍에 삽입하며(Insertion), 삽입 중 재밍과 웨징의 발생을 방지하기 위해 조립방향에 수직한 방향으로 주기적인 힘을 인가한다.

나. 블라인드 검색 기반의 조립 실험 조립실험을 수행하기 위하여 Fig. 3과 같은 실험 환경을 구성했다. 조립작업에 수행한 조립물은 Fig. 3(b)와 같이 펙의 직경은 50.00㎜이고, 삽입구멍의 직경은 최소 50.04㎜, 최대 50.08㎜이다. 펙은 스틸로, 구멍은 두랄루민을 이용해 가공했다. 그리고 후처리로 연마가공을 했으며, 펙과 구멍의 삽입부에는 C0.2(= 0.2㎜)의 모따기를 했다. 이와 같은 조건은 일반적인 기계부품의 정밀조립 조건과 상당히 유사하다. 조립 실험을 수행하기 위해 머니퓰레이터의 말단점에 설정한 직교강성은 Kx = Ky = 500 N/m, Kz = 1000 N/m, 회전강성은 KJ,x = KJ,y = KJ,z = 0.5 Nm/o, 직교댐핑은 Bx = By = 350 N·s/m, Bz = 600 N·s/m, 회전댐핑은, BJ,x = BJ,y = BJ,z = 5 Nm·s/o이다. 또한, 초기 위치에서 위치오차 및 각도오차는 각각 8㎜, 3o 이내로 설정했고, 실험 중 접촉력이 30N 이상 발생하거나, 조립 위치가 검색되지 않는 경우 조립 실패로 간주했다. Fig. 4(a)의 점선은 조립방향에 대한 펙의 목표위치이고, 실선은 펙의 실제위치이다. 그리고 Fig. 4(b)는 조립 중 발생한 접촉력을 나타낸다. I 구간은 펙이 조립물에 접근하는 구간이며, 약 5s 부근에서 5N 이상의 접촉력이 검출되면 머니퓰레이터는 정지한다.

조립실험을 수행하기 위하여 Fig. 3과 같은 실험 환경을 구성했다. 조립작업에 수행한 조립물은 Fig. 3(b)와 같이 펙의 직경은 50.00㎜이고, 삽입구멍의 직경은 최소 50.04㎜, 최대 50.08㎜이다. 펙은 스틸로, 구멍은 두랄루민을 이용해 가공했다. 그리고 후처리로 연마가공을 했으며, 펙과 구멍의 삽입부에는 C0.2(= 0.2㎜)의 모따기를 했다. 이와 같은 조건은 일반적인 기계부품의 정밀조립 조건과 상당히 유사하다. 조립 실험을 수행하기 위해 머니퓰레이터의 말단점에 설정한 직교강성은 Kx = Ky = 500 N/m, Kz = 1000 N/m, 회전강성은 KJ,x = KJ,y = KJ,z = 0.5 Nm/o, 직교댐핑은 Bx = By = 350 N·s/m, Bz = 600 N·s/m, 회전댐핑은, BJ,x = BJ,y = BJ,z = 5 Nm·s/o이다. 또한, 초기 위치에서 위치오차 및 각도오차는 각각 8㎜, 3o 이내로 설정했고, 실험 중 접촉력이 30N 이상 발생하거나, 조립 위치가 검색되지 않는 경우 조립 실패로 간주했다. Fig. 4(a)의 점선은 조립방향에 대한 펙의 목표위치이고, 실선은 펙의 실제위치이다. 그리고 Fig. 4(b)는 조립 중 발생한 접촉력을 나타낸다. I 구간은 펙이 조립물에 접근하는 구간이며, 약 5s 부근에서 5N 이상의 접촉력이 검출되면 머니퓰레이터는 정지한다.

이후, 머니퓰레이터는 5N의 접촉력을 유지한 상태에서 나선궤적을 따라 이동하며 조립위치를 검색한다. 이 때, 머니퓰레이터의 목표 위치와 실제위치사이에는 약 5㎜의 위치오차가 발생하며, 이는 z방향으로 5N의 힘을 인가하기 위한 것이다. 조립위치의 검색 중, 실제 측정한 힘은 5~10N 사이로 측정됐는데, 이는 검색방향으로 존재하는 마찰력이 외란으로 작용하기 때문이다. 그리고 홀 가공이 되어 있는 조립물을 지그에 고정할 때 수평방향에 대한 각도오차가 발생하며, 이와 같은 각도오차 또한 z방향의 접촉력에 영향을 준다. 약 21s 부근에서 펙의 위치가 순간 28.0cm에서 27.8cm로 이동하는 모습을 볼 수 있으며, 이는 펙의 위치와 조립위치가 일치하는 순간을 의미한다. 조립위치를 검출한 후, 머니퓰레이터는 펙을 구멍에 삽입한다. 조립 시 펙과 구멍 사이에 발생한 마찰력으로 인해 25s부터 30s의 힘이 15N까지 증가하는 것을 볼 수 있으나, 30s 이후에는 오히려 마찰력의 영향이 감소하는 것을 볼 수 있다. 이와 같은 현상은 일시적으로 발생한 재밍의 영향이다. 32s 부근에서 조립작업은 완료된다. 한편, 분해 작업 중 약 35초 부근에서 약 -10N의 접촉력이 발생했으며, 이 또한 접촉력에 의해 일시적으로 발생한 재밍의 영향으로 볼 수 있다. 하지만 27s 이후에 재밍이 사라지면서 접촉력이 감소하는 것을 볼 수 있으며, 약 40s 부근에서 분해가 완료됐다.

이후, 머니퓰레이터는 5N의 접촉력을 유지한 상태에서 나선궤적을 따라 이동하며 조립위치를 검색한다. 이 때, 머니퓰레이터의 목표 위치와 실제위치사이에는 약 5㎜의 위치오차가 발생하며, 이는 z방향으로 5N의 힘을 인가하기 위한 것이다. 조립위치의 검색 중, 실제 측정한 힘은 5~10N 사이로 측정됐는데, 이는 검색방향으로 존재하는 마찰력이 외란으로 작용하기 때문이다. 그리고 홀 가공이 되어 있는 조립물을 지그에 고정할 때 수평방향에 대한 각도오차가 발생하며, 이와 같은 각도오차 또한 z방향의 접촉력에 영향을 준다. 약 21s 부근에서 펙의 위치가 순간 28.0cm에서 27.8cm로 이동하는 모습을 볼 수 있으며, 이는 펙의 위치와 조립위치가 일치하는 순간을 의미한다. 조립위치를 검출한 후, 머니퓰레이터는 펙을 구멍에 삽입한다. 조립 시 펙과 구멍 사이에 발생한 마찰력으로 인해 25s부터 30s의 힘이 15N까지 증가하는 것을 볼 수 있으나, 30s 이후에는 오히려 마찰력의 영향이 감소하는 것을 볼 수 있다. 이와 같은 현상은 일시적으로 발생한 재밍의 영향이다. 32s 부근에서 조립작업은 완료된다. 한편, 분해 작업 중 약 35초 부근에서 약 -10N의 접촉력이 발생했으며, 이 또한 접촉력에 의해 일시적으로 발생한 재밍의 영향으로 볼 수 있다. 하지만 27s 이후에 재밍이 사라지면서 접촉력이 감소하는 것을 볼 수 있으며, 약 40s 부근에서 분해가 완료됐다.

실험결과 최소 40μm, 최대 80μm의 조립공차를 갖는 조립물을 안정적으로 조립할 수 있었으며, 조립 시간은 약 30s 이내였다. 최대 접촉력은 15N이며, 이 값은 조립 실패로 설정한 힘의 절반에 해당한다. 초기 위치 및 각도 오차가 8㎜, 3o 이하일 때, 10번의 연속 조립실험에 대해 10번 모두 조립에 성공했다. 이로부터 로봇조립에 임피던스 제어를 적용할 경우, 매우 안정적으로 조립작업을 수행할 수 있음을 알 수 있다. 한편, 조립성능은 머니퓰레이터에 설정하는 강성 및 감쇠에 직접적으로 영향을 받았다. 검색 과정에서는 xy 방향에 대한 직교강성이 높은 경우, 그리고 조립 과정에서는 xy 방향에 대한 직교강성이 낮은 경우 조립이 안정적으로 수행되는 것을 관찰할 수 있었다.

5. 결 론

본 연구에서는 위치제어 기반의 힘제어 구현이 가능한 제어 시스템을 구성하고, 이를 이용해 임피던스 제어를 적용했다. 또한, 로봇 조립 실험을 수행했으며, 이로부터 다음과 같은 결론을 도출하게 됐다.

(1) 제시된 시스템은 기존의 위치제어기 기반의 산업용 로봇에 힘제어 기능을 적용하기 용이하다.

(2) 임피던스 제어를 이용해 80μm의 조립공차를 갖는 펙을 30s 이내에 안정적으로 조립할 수 있다.

엔진 실린더 블록과 피스톤의 조립, 베어링과 축의 조립 등 실제 부품조립은 원형 펙을 조립하는 것과

동일하거 나 또는 매우 유사하다.

따라서 본 연구결과를 이용해 실제 산업현장에서 필요로 하는 다양한 부품 조립에 활용할 수 있을 것으로 예상된다.