생산기술연구논문

정밀제어용 하모닉 드라이브의 응력 해석에 관한 연구

본 연구는 타원 형상으로 변형되는 플렉스스플라인의 구조해석을 수행하여 하모닉 드라이브의 구동 상태에 따른 탄성 변형 상태를 분석했다. 또한 플렉스스플라인의 단면 형상의 변화에 따른 응력 변화를 분석하여 최대 응력의 변화를 비교했다. 구조해석은 유한요소법을 이용하여 수행했으며 플렉스스플라인의 응력분포를 도출했다.

1. 서론

1. 서론

하모닉 드라이브(Harmonic Drive)는 동력원인 모터(Motor)의 회전 속도를 감속시켜 토크(Torque)를 증대시키면서 초정밀 위치제어를 하는 장치로, Fig.1과 같이 파형발생기(Wave Generator), 플렉스스플라인(Flexspline), 원형 스플라인(Circular Spline) 등 3개의 부품만으로 구성된다. 파형발생기는 박육의 볼베어링과 정현파(Sine)함수로 표현할 수 있는 타원형 캠(Elliptical Cam)으로 구성되며 파형발생기의 형상(Geometrical Shape)은 캠 형상에 의해서 결정되고 일반적으로 입력 축에 연결된다. 박육의 플렉스스플라인은 탄성체의 부품으로 파동발생기에 의해 타원형상으로 탄성 변형되고 외주에는 치형(Tooth)이 설치되어 일반적으로 출력축에 연결된다.

하모닉 드라이브는 휴머노이드용이나 산업용 로봇산업에 많이 적용되는 부품으로 Fig.2와 같이 파형발생기에 의하여 플렉스스플라인이 타원형상으로 변형되면서 타원의 장축 부분에서 원형스플라인과 치가 맞물린다. 단축 부분에서는 치형이 완전히 떨어지는 방식으로 동력을 전달하는 기어드라이브로서 기존의 강체 관점이 아닌 탄성이론을 적용한 정밀 감속기이다. 따라서 하모닉 드라이브를 새로 설계하거나 기존 형상을 변경할 경우에는 탄성변형의 영향을 고려하여야 하며 변형에 따른 플렉스스플라인의 응력 상태를 분석하는 것은 필수적이다. 본문에서는 타원 형상으로 변형되는 플렉스스플라인의 구조해석을 수행하여 하모닉 드라이브의 구동 상태에 따른 탄성 변형 상태를 분석했다. 또한 플렉스스플라인의 단면 형상의 변화에 따른 응력 변화를 분석하여 최대 응력의 변화를 비교했다. 구조해석은 유한요소법을 이용하여 수행했으며 플렉스스플라인의 응력분포를 도출했다.

2. 유한요소 모델링 및 해석 조건

이 연구는 원형 스플라인과 플렉스스플라인의 치물림에 따른 변형특성은 고려하지 않고, 파형발생기에 의한 타원형상으로의 변형에 따른 플랙스스플라인의 응력 해석을 수행했다. 구조해석을 수행한 하모닉 드라이브의 형상은 Fig.3과 같다. 구조해석을 수행하기 위해 Fig.4와 같이 유한요소 모델링을 수행했고 해석모델은 1/2 모델로 나타냈다. 해석모델은 215,726개의 절점과 174,236개의 육면체 및 프리즘 요소로 구성되어 있으며 파형발생기 베어링(Bearing)의 볼(Ball)은 유한요소 강체(Rigid) 모델로 고려했다. 해석에 사용된 소재에는 탄성계수를 210GPa, 프아송비(Poisson Ratio)를 0.3으로 적용했고, 기하학적 비선형성을 고려하여 탄성해석을 수행했다.

플렉스스플라인의 타원 형상으로의 변형은 파형발생기 내부의 캠 형상에 따라 결정된다. 그러나 본 연구에서는 파형발생기 베어링의 내경 면에 캠의 타원형상에 따른 변위 경계조건을 적용했다. Fig.3의 X축 방향으로 타원형상의 장축이 위치하도록 베어링 내경 면에 변위 경계조건을 부여했다. 플렉스스플라인은 Fig.3에서 볼 수 있는 홀(Hole)에 의하여 외부의 다른 부품과 볼트(Bolt) 등으로 고정되나 본 연구에서는 외부부품과 접촉되는 부분에 고정 경계조건을 부여했으며, 유한요소 모델에서는 볼트 홀이 없는 것으로 가정했다. 응력 해석은 ABAQUS/Standard를 이용하여 수행했으며 내부 부품들 간에는 접촉조건을 적용했다.

3. 구조해석 및 단면형상에 따른 응력 분석

3. 구조해석 및 단면형상에 따른 응력 분석

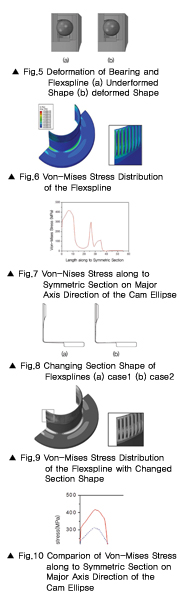

하모닉 드라이브의 구조해석 및 단면형상에 따른 응력 분석은 하모닉 드라이브의 유한요소모델과 경계조건 등을 이용해 구조해석을 수행했다. 베어링 내경 면에 변위경계조건이 부여되면 우선 베어링이 변형되고, 베어링과 플렉스스플라인의 접촉에 의하여 플렉스스플라인이 변형된다. 베어링에는 볼과 내·외부 부품(Inner and Outer Race) 사이에 공차가 존재하여 이 부분에서 완전 접촉이 일어날 때까지는 베어링만 변형되고, 이후 베어링과 플렉스스플라인의 접촉에 의한 플렉스스플라인의 변형이 발생한다. Fig.5는 베어링과 플렉스스플라인의 변형형상을 변형 전 형상과 비교하여 나타낸 것이다. 베어링은 변위 경계조건에 의하여 높이 방향으로 균일하게 변형하나 플렉스스플라인은 베어링과의 접촉이 베어링 하단 부분에 발생하여 불균일한 변위가 발생한 것을 볼 수 있다. Fig.6은 탄성 응력 해석으로부터 얻어진 플렉스스플라인의 Von-Mises 응력 분포이다. 최대 Von-Mises 응력은 캠 타원의 장축이 위치하도록 설정해 최대 변형이 발생하는 X축 방향의 치형 사이에서 발생했고, 그 크기는 417MPa로 나타났다.

기하학적 형상에 의하여 치형 사이에서 응력집중이 발생한 것이다. 치형 사이를 제외하면 플렉스스플라인에서 발생하는 최대 응력은 캠 타원의 장축과 일치하는 방향의 곡선부에서 발생했다. Fig.7은 장축방향의 단면에서 치형 부분부터 단면의 길이를 따라 응력분포를 나타낸 것이다. 플렉스스플라인의 구조 특성 및 내구 성능을 향상시키기 위해서는 플렉스스플라인의 치형 사이에서의 최대 응력을 감소시켜야 한다. 최대 응력 감소를 위하여 Fig.8과 같이 단면의 형상을 변경했다. 치형 부분의 길이를 증가시키고 평면 상단부를 경사지게 수정했다. 수정된 단면형상을 적용한 플렉스스플라인의 응력분포를 Fig.9에 나타냈다. 최대응력은 단면형상 변경 전 모델과 동일하게 치형 사이에서 발생했으나 최대 응력값은 367MPa로 크게 낮아짐을 알 수 있었다. Fig.10은 장축 방향의 단면에서 치형 부분부터 단면의 길이를 따라 응력분포를 단면형상 변경 전과 후를 비교하여 나타낸 것이다. 치형 부분에서의 응력이 크게 감소한 것을 볼 수 있다.

4. 결론

이 연구에서는 하모닉 드라이브의 구조해석을 수행하여 응력 분포를 분석했다. 응력해석 결과 플렉스스플라인의 치형 사이에서 응력이 높게 발생했고 치형 사이를 제외하면 플렉스스플라인의 곡선부에서 응력이 높게 나타났다. 치형의 길이 등의 플렉스스플라인의 단면 형상을 변경하면 발생응력에 많은 차이가 있는 것으로 나타났다. 따라서 플렉스스플라인을 적절히 설계하면 구조특성 및 내구성능이 향상되는 것으로 판단되었다. 또한 이 구조해석 결과와 응력해석 기법은 하모닉 드라이브의 최적 설계와 타 감속기의 설계 등에 활용될 수 있을 것으로 보인다.