KUKA 제조용 로봇의 다양한 어플리케이션

Metal Handling Application

연재순서 1. 핸들링 2. 웰딩 3. 팔레타이징 4. 테스트,검사,측정 5. 특수로봇 6. 엔터테인먼트

산업용 로봇의 글로벌 서플라이어로 인정받고 KUKA는 거의 모든 가반하중 클래스 및 기종의 다양한 산업용 로봇 및 로봇 시스템을 공급하고 있다. 본 지면에서는 전 세계의 각 산업분야에서 다양하게 쓰이고 있는 KUKA의 어플리케이션들을 소개함으로써 로봇의 활용도와 쓰임의 폭을 조망해본다.

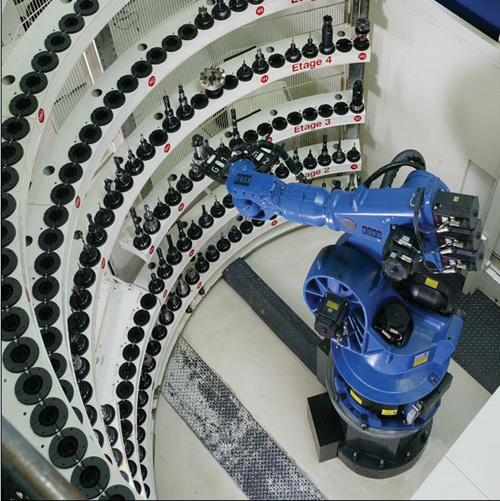

높은 정밀도를 자랑하는 밀링 커터 교환

Task

TRUMPF Maschinen Austria는 증가된 생산량으로 때문에 수평형 머시닝 센터에서 프레스 브레이크의 프레스 빔 및 프레임을 제조하고 기존의 밀링 머신을 대체하기로 결정했다. 또한 로봇 셀은 지금까지 사용되어온 종래방식의 툴 교환기가 하던 작업을 그대로 수행하기를 원했다. 덧붙여 동사는 반복 정밀도 및 공정신뢰성을 가장 큰 요구사항으로 내걸었다.

툴 교환 이제는 로봇이 책임진다

⊙ 전자동 로봇 셀에서의 핸들링 작업은 한 대의 KUKA 로봇 ‘KR 125 L100’이 담당한다. 암 익스텐션이 탑재되고 100킬로그램의 가반하중 및 약 3미터의 작동 범위를 자랑하는 이 로봇은 하루에 150~200개의 커터를 머시닝 센터의 밀링 스핀들에 장착시킨다. 각 사이클에서 로봇은 해당 스핀들에서 이미 사용된 커터를 제거한다. 이외에도 로봇은 셀의 랙에서 약 200가지의 밀링 및 보링 커터를 관리한다. 참고로 커터의 최대 길이는 700밀리미터, 중량은 25킬로그램이며 최대 직경은 400밀리미터에 달한다.

⊙ 커터가 로봇 셀로 전달되기 전에 작업자는 커터의 치수를 측정한다. 측정된 값은 커터의 위치결정 엘리먼트에 부착된 데이터 칩에 저장된다. 이 후 작업자는 커터의 코드를 수평형 머시닝 센터의 데이터베이스에 입력하고, 이어서 커터를 셀의 로딩 챔버에 위치시킨다. 여기에 있는 회전식 교환 테이블은 최대 8개의 커터를 수용할 수 있다. 로봇은 코드를 근거로 해당 커터에 지정된 보관 위치를 인식한다. 그 후 로봇은 커터를 픽업하고 타입별로 랙에 삽입한다.

⊙ 머시닝 센터에서 다른 커터가 필요한 경우, 그 컨트롤러는 상응하는 명령을 로봇 컨트롤러로 보낸다. 이에 ‘KR 125 L100’은 그 더블 그리퍼를 이용하여 랙에서 커터를 픽업하고 대기 위치로 이동한다. 로봇과 머신을 분리하는 안전 도어가 위로 열리면 로봇은 밀링 스핀들에 커터를 장착한다.

이 시스템에는 다양한 형태 및 치수의 총 3가지 스핀들이 필요하며, 따라서 로봇은 서로 다른 방식으로 커터를 교환해야 한다. 스핀들 중 하나는 수직으로 아래에서부터 커터를 장착하고, 다른 2가지 스핀들에서는 수직으로 삽입한다. 커터가 손상된 경우 로봇은 손상된 커터를 챔버의 교환 테이블에서 직접 제거한다.

Benefits

⊙ 높은 반복 정밀도 및 공정신뢰성

로봇은 높은 반복 정밀도 및 공정신뢰성을 제공하며 이로써 밀링 머신에서 손상을 방지한다. 정확한 교환 위치에 필수적인 KSK 100 위치결정 엘리먼트, 즉 중공 샤프트 테이퍼가 각 커터에 탑재되어 있으므로, 정밀도는 매우 중요한 의미를 갖는다.

⊙ 짧은 사이클 타임

로봇의 사이클 타임은 기존 툴 교환기에 비해 매우 짧다.

⊙ 탁월한 유연성

로봇은 일반 머신에서는 찾아볼 수 없는 탁월한 유연성을 보유하고 있다. 예를 들어 생산 시스템의 변경으로 인해 사용에게 필요할 수 있는 새로운 유형의 작업에 맞게 적용이 가능하다.

▶ 시스템 구성 - KUKA 로봇 KR 125 L100 - Control Panel을 구비한 PC 기반 KUKA 로봇 컨트롤러 - 유압식 더블 그리퍼 - 로봇 프로그래밍 랙 교환 테이블 안전장치 시운전

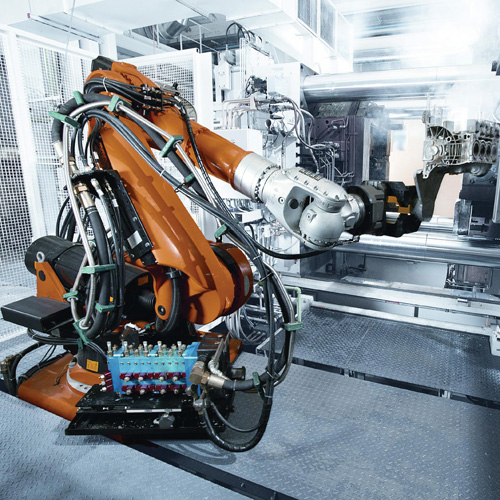

주물품 핸들링은 로봇으로 정확하고 깔끔하게

Task

AUDI AG에서는 잉골슈타트 공장의 시험 주조용으로 새 다이 캐스팅 파일럿 설비에 투자하기로 결정하고, 이 설비에 사용할 자동 핸들링 솔루션을 찾고 있었다. 동사는 좁은 공간에서 사용 가능하면서도 다양한 제품을 생산하기 위한 유연성과 공정신뢰성, 반복 정밀도, 짧은 사이클 타임 등을 요구조건으로 내걸었다.

좁은 공간에서도 빠르고 신뢰성 있는 작업 구현

⊙ 종래 방식의 공정에서 뿐 아니라 진공 다이캐스팅(Vacural Process)으로도 제조되는 알루미늄 및 마그네슘 재질의 주물품에 대한 핸들링 작업 및 주형의 이형제 도포 및 블로잉 작업은 이제 2000 시리즈의 KUKA 6축 로봇 ‘KR 210 L150 F’에 의해 수행된다. 체결력이 20,000킬로뉴턴에 달하는 다이캐스팅 머신의 주형이 열리면 로봇은 스프루를 파지하여 주형에서 제품을 제거한다. 이와 동시에 주형에 통합된 이젝터가 주물품을 밖으로 밀어냄으로써 제거 과정을 용이하게 한다. 이 과정을 지원하기 위하여 로봇 컨트롤러는 리니어 유닛을 ‘소프트 액시스’ 기능으로 전환시킨다. 이와 더불어 로봇 팔의 높은 강성으로 인해 이젝터 핀이 리니어 축에서 ‘KR 210 L150 F’를 해당 거리만큼 이동시키는 것이 가능하다.

⊙ 제거 후 로봇은 주물품을 센서가 탑재된 점검 스테이션으로 이동시킨다. 이 스테이션에서는 주물품의 완전성 점검과 함께 주형에 재료가 남아 있는지도 점검된다. 또한 이 스테이션에서는 작업자가 나중에 식별할 수 있도록 하기 위해 불량한 블랭크에 적색 점을 도포한다. 양호한 주물품의 경우 로봇은 냉각수 분사 장치를 이용해 약 400도의 블랭크를 손으로 잡을 수 있을 정도로 냉각한다.

6축 로봇은 대기시간을 활용하여 스프레이 툴을 픽업하고 주형에 이형제를 도포한다. 이때 주형이 냉각되고 이형제 필름이 형성된다. 로봇은 블로잉을 통해 주형에 남아 있는 습기를 제거한다. 그 다음 로봇은 다시 스프레이 툴을 픽업하고 냉각된 주물품을 냉각수 분사 장치에서 제거하여 반출 컨베이어에 내려놓는다.

로봇이 라이트 배리어를 통과하면 컨베이어가 작동을 시작한다.

Benefits

⊙ 탁월한 유연성

다양한 표준 주물품용으로 설계된 로봇 그리퍼를 이용해 AUDI는 좁은 공간에서 다양한 모델의 제품을 제조할 수 있게 되었다. 기동성, 작동 범위 및 리니어 유닛도 로봇의 탁월한 유연성으로 향상됐다.

⊙ 빠른 속도 및 정밀성

각 스테이션에서는 높은 가속 능력으로 짧은 사이클 타임을 구현했다. 또한 ‘KR 210 L150 F’는 정밀한 핸들링 및 공정신뢰성을 보여주었다.

⊙ 넓은 작업 영역

로봇이 4.5미터의 커버링 된 리니어 유닛에서 이동하므로 그 작업 영역이 현저하게 확장되었다. 이외에도 리니어 유닛이 플루어에 낮게 설치되어 있어 보행이 자유로워졌다.