Robotics Application_1

‘International Federation of Robotic’에서 온 소식

제조용 로봇의 다양한 어플리케이션

국제로봇연맹(IFR)은 전세계적 로봇 산업 진흥을 도모하고, 로봇 기술에 대한 일반인의 이해를 목적으로 1987년 설립되었다. 현재 IFR은 홈페이지 및 뉴스레터 등을 통해 매분기별로 산업용 로봇, 서비스 로봇 등과 관련된 다양한 연구, 어플리케이션, 적용 및 사용 사례, 관련 뉴스 등을 전하고 있다.

#1. 독일 Kawasaki

#2. 네덜란드 Valk Welding

#3. 영국 PPMA

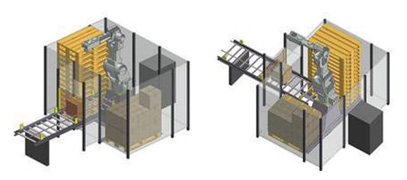

소규모 팔레타이징 셀을 위한 로봇

독일

크기는 더 작게, 효율은 더 크게

공정을 개선해온 회사들은 당연히 더 효율적이고 훌륭하게 운영되어진다. 오늘날 글로벌 시장에서 과거와 같은 성과를 내기 위해서는 생산자동화공정은 필수 불가결한 요소이다. 이러한 이유로 Kawasaki Robotics와 VANDERLOO는 질과 양, 시간에 있어 최적화된 생산 공정이라는 목표를 위해 전략적 제휴를 맺었다.

네덜란드 회사인 VANDERLOO B.V.는 60여년이 넘게 팔레트 생산을 위한 제조기계를 만들고 있다. 동사의 독일 지사는 2006년에 Osnabruck시와 인접한 곳에 설립되어, 팔레트 기계 산업을 위한 전문적이고 특화된 솔루션 개발에 힘써왔다. 이 회사는 중점 분야인 진일보한 자동화시스템부터 로봇 어플리케이션을 위한 독립된 프로젝트 계획까지 모두 포함하여 사업을 진행하고 있다. 또한 그리퍼 툴과 같은 솔루션의 개발을 위해 다양한 어플리케이션들이 3D 프로그램에 의해 모의실험 된다. 이를 위하여 Kawasaki Robotics와의 파트너십을 체결했고, 작고 탄력성 있는 제조 셀의 자동화와 최적의 팔레타이징 그리고 핸들링 시스템에 중점을 두어 연구하고 있다.

특히 팔레타이징 로봇 FD 50N은 이러한 목적에 부합하도록 만들어졌다. 이 로봇은 매우 작은 공간만을 차지하면서도 50kg의 운반 능력, 2,100mm의 반경을 갖추었으며, 한 시간에 2,400번의 팔레타이징이 가능하다. 이러한 장점들을 바탕으로 FD 50N은 이 분야에서 가장 빠르고 효율적인 로봇 중에 하나로 손꼽히게 되었다.

고객들이 자신에게 맞게 설정한 조건과 특수한 요구사항들은 소프트웨어 조작만으로 언제든 간단하게 구현될 수 있다. 팔레타이징 프로그램은 작업 사이클을 수행하는데 필요한 모든 기능을 제공한다. 이러한 개별적으로 설정된 세팅은 상품과 팔레트의 사이즈 설정뿐 아니라, 팔레트의 적합한 패턴과 그리퍼 선택까지도 가능하다.

계획과 디자인 단계에서는 정교한 엔지니어링 드로잉과 컴퓨터 시뮬레이션이 중요한데, 이를 위해 3D 시뮬레이션 프로그램인 Messrs社의 Hi CAD가 쓰인다. ISD CAD는 설계된 셀 레이아웃에 사용되며, 로봇 역학은 3D 셀 시뮬레이션에 사용된다. 이는 Kawasaki의 로봇 시뮬레이션 프로그램인 PC-Roset으로 구현할 수 있다. PC-Roset은 사이클 타임을 계산하고, 잠재적 장애물을 제거하는 역할을 한다. 표준 컴포넌트의 사용과도 관련있는 모의 계획은 효과적이고 체계적인 계획 수립과 신뢰성 있는 가격 산출을 가능케 하였다.

소규모 팔레타이징 셀들의 모듈 구조는 크고 복잡한 자동화 라인에 있어서 중요한 이점을 제공한다. 가령 각 공정에서 생산에 방해가 되지 않으면서도 새로운 자동화 모듈의 내장이 가능하다는 점을 들수 있다.

공정의 순차적 최적화를 선호하는 Kaizen의 철학은, 필요와 요청이 급선무되는 부분에서 한 사람이 문제를 처리할 수 있어야 한다는 것이다.

네덜란드 ![]()

완성된 용접로봇 셀을 1주일 안에 배달 받는다

유압식 리프팅 시스템 생산업체인 Hydrospex社는 올 여름 Valk Welding社에게 짧은 시일내에 용접로봇 한 대를 배달해주기를 요청했다. 이 회사는 새롭게 개발된 시스템을 위한 튜브식 800 시리즈 제품을 당장 몇 달 안으로 용접해야 했기 때문이다. 이 회사에서 진행할 작업은 15명의 용접공을 일시적으로 추가 고용해야하는 작업이었으나, 용접로봇 한 대로 꾸준히 작업할 경우에는 17일 안에 끝낼 수 있는 일이기도 했다.

관리 감독인 Tjerko Jurgens는 3달이라는 시간을 기다릴 여유가 없었기 때문에 즉시 용접로봇 셀을 사용하기를 원했다. Valk Welding社는 이러한 사측의 요구를 충족시킬 수 있었으며, 즉시 사용할 수 있도록 준비되어진 용접 셀 M3100을 1주일 내에 배달하였다. M3100은 3m 길이의 워크스테이션 두 개, 프로세스 컨트롤 그리고 풀(Full) CE 방지장치로 이루어진 H프레임 컨셉을 바탕으로 완성된 용접로봇 셀이다.

Hydrospex社, 용접로봇을 작업에 처음으로 도입하다

중장비 이송 분야에 중점을 두고 있는 거중기 업체인 Hydrospex社는 세계에서 가장 큰 호이스트(Hoisting)와 레이징(rising) 그리고 리프팅(Lifting) 시스템 공급업체로 발전해왔다. 만약 이 회사의 제품과 전문 기술이 없었으면 결코 오늘날의 London Millennium Wheel은 존재하지 않았을 것이고, 러시아 잠수함 Kursk은 아직도 해저에서 쉬고 있었을 것이다.

이 회사가 처음 Hengelo에 설립되었을 때에는 약 100여명이 솔루션을 개발하여, 지금 세계 시장의 대부분을 점유하고 있는 호이스트와 레이징, 테클링 프로젝트 등의 성과를 일궈냈다. Hydrospex社는 최근 세계에서 가장 큰 크레인에 쓰일 컨트롤 시스템과 유압 부품들을 공급하였다. 이 크레인은 TV 프로그램 ‘RTL Transport’에도 소개된 바 있다.

하나의 지붕 아래 모든 공정이

역학, 수리학, 기계학, 전자공학 등과 관련된 다양한 분야의 부서들은 긴밀하게 연결되어 Hydrospex社가 다양한 기술들을 재빨리 구현해낼 수 있게 한다. 각 부서는 빠르고, 효율적이며, 높을 품질을 위해 최신의 CNC 장비를 갖추어 놓고 이를 적절하게 사용하고 있다.

제품은 3열부터 최대 10열까지 열을 맞추어 구성되어 있으며, 금속 제조 부서에는 모든 제조 섹션이 3교대 30명의 수작업으로 용접된다.

첫 번째 대규모 공정

대규모 수송에 대한 요청은 점차 증가하고 있다. Tjerko Jurgens씨는 “과거에는 기껏해야 몇 천 톤이었던 것이 요즘에는 거의 10,000톤을 육박하고 있다. 때문에 시스템도 더욱 커져야 한다. 먼 거리에 위치한 도착지는 여전히 선적용 컨테이너로 수송되어야 하기 때문이다. 이러한 이유로 우리는 더 작고 수공업이 가능한 지역에서 이러한 대형 시스템을 만들었다. 더 큰 것을 만들기 위해 작은 부품들이 더 많이 필요하듯, 공정의 사이즈 역시 그러하다.”라고 설명한다.

새로운 시스템

현재 Hydrospex社에 의해 개발된 새로운 컨셉들 중 하나를 상기해보면 이 새로운 시스템의 실체가 들어난다. 이 시스템은 육각형에 1미터 길이의 관형 부분으로 이루어져 있는데, 빠른 건설과 수송이라는 점에서 이 독특한 컨셉이라 말할 수 있다. 800 튜브 접합부는 이 첫 번째 프로토타입을 필요로 했다.

제품 하나당 3시간이 절약

윗면과 바닥면 용접을 포함한 수작업 튜블러 섹션 용접은 3시간 반 정도 소요된다. 그러나 용접로봇의 경우 같은 작업일지라도 단 30분이면 충분하다. 2대의 스테이션을 갖춘 M3100 용접로봇 셀은 클램프가 제품을 집고 한쪽을 용접하고 있을때, 다른 쪽은 다른 용접로봇이 용접하는 것이 가능하기 때문이다. 용접공정이 이뤄지는 사이에 작업자는 재료 안에 있는 압력을 완화시키기 위해 다음 섹션을 미리 붙이고 가열한다.

더 큰 가치로 돌려주는 투자

Tjerko Jurgens씨는 “이번 프로젝트가 끝났다고 해서 용접로봇이 한쪽 구석으로 치워질 것이라 생각 않는다. 새로운 컨셉이 잡히기만 하면, 이 로봇은 한 달에 한 번 정도는 사용될 것이기 때문이다. Hydrospex社가 용접로봇을 갖고 있는 이상, 이제 마음 놓고 쉴 수 있다. 용접로봇이 앞으로 더 많은 제품들에 쓰일 날이 멀지 않았다고 본다. 용접로봇은 우리 회사 제품 제작 공정에 있어 투자에 비해 더 큰 가치를 제공해 주었다.”라고 말한다.

영국

한해 최고의 식품 산업용 로봇을 가렸던 식품공정 상(賞)

FP(Food Processing) 매거진 주최하에 열렸던 ‘제 25회 식품공정 상(賞)(Food Processing Awards)’에서는 현재 식품산업에 종사하고 있는 총 10개 기업이 제조, 엔지니어링, 디자인, 혁신 부분에 각각 선정되었다고 밝혔다.

특히, 이벤트 주최측과 편집자측은 올해 행사에서 눈길을 끄는 상 하나를 추가하였는데, David Strydom씨는 “작년 초, FP측은 새 카테고리를 만듦으로써 식품공정 상(賞)의 구성을 보다 탄탄하게 함과 동시에, 독자들의 관심분야와 좀 더 밀접한 카테고리를 만들고자 했다. 그리하여 만장일치로 ‘Robotics & Automation’이라는 새로운 카테고리가 만들어졌다. 이는 FP에 게재되는 기사들이 주로 로봇과 자동화에 대한 내용을 다루었기 때문이다. 로봇에 대한 기사는 이를 도입할 준비가 되어있지 않은 업체나 독자라 할지라도 의례 관심을 갖기 마련이다. 독자, 기업, 제조업의 미래를 언급하면서도 이 카테고리를 다루지 않는다면 특종을 놓치는 것이나 다름없다.

이번 수상식 최종 후보를 선정할 때, 각각의 회사들을 살펴보며 이 부문의 상이 모든 이의 주목을 끌 것을 예감할 수 있었다. 타이탄 호의 충돌처럼 쟁쟁한 업체들만이 선정되었기 때문이다”라며, 이 상을 ‘타이탄 호의 충돌’이라 표현했다.

영국 식품 산업의 미래에 있어, 로봇과 자동화에 대한 필요성은 커지고 있다. 비록 몇몇 제조업체들은 즉시 이익을 볼 수 없을뿐더러, 장난감 같은 로봇을 구매하는 것은 낭비일 수도 있다고 생각했다. 게다가 투자에 대한 회수 또한 보장 받지 못할 것이라는 불안감까지 갖고 있기도 했다. 하지만 이러한 생각들은 모두 오산이었으며, 이미 변화는 다가오고 있다고 David씨는 말한다. 덧붙여 그는 “로봇과 자동화는 더 많은 회사들에 의해 더 자주 쓰여지고 있다.

어플리케이션 역시 이전에 비해서 더욱 많이 쓰이고 있다. 이러한 변화는 식품 회사들에게 엄청난 이득을 안겨주게 될 한 과정이라 볼 수 있다. 로봇과 자동화를 수년전 도입하여 이득을 보고 있는 독일 같은 나라처럼, 영국에도 이러한 변화가 이제 막 시작되고 있다. 특히 식품 분야에서 로봇 어플리케이션은 빠른 속도로 보급되고 있다. 예를 들자면 ABB로봇의 경우, 치즈 공장의 제품 생산량을 늘렸으며, KUKA 로봇의 경우는 스낵 박스의 팔레타이징 효율성을 크게 향상시켰다. 또한 Schuber 로봇은 비스킷의 픽 앤 플레이스(Pick-and-Place) 작업을 빠른 속도로 가능케 했다.”라고 말했다.

PPMA측은 Schubert社, KUKA社, ABB社가 로봇과 자동화 어워드 부문에 후보로 선정된 것에 만족해 했다. David씨는 “각 카테고리에 최종 후보들을 선정할 때, 우리는 지난 한 해동안의 FP 잡지의 내용을 주로 참조했다. 로봇부문에 있어서는 모든 로봇 회사가 후보로서 자격이 있었다. 매우 어려운 선택이었지만 우리는 이러한 회사들 중에 서너개를 선정할 수 밖에 없었다. 선정기준은 각 회사의 제품 품질, 사례 연구, 고용 혁신 등이었다. 가령 ABB의 경우 FlexPicker 로봇은 Pickmaster 소프트웨어로 우리에게 강한 인상을 심어주었다. 또한 Ginsters社와 Walkers Snack Foods社는 패키징 작업에 변화를 주기 위해 자동화 패키징 시스템을 사용해 왔는데, 여기에 쓰인 Schuber社의 로봇은 매우 인상적이었고, 이에 높은 점수를 주었다. 이 부문에서 상을 거머쥔 KUKA社는 초고속 팔레타이징 솔루션과 식자재와 같은 벌크 제품 팔레타이징 부분에서의 능력을 인정받아 높은 점수를 얻었다.” 라고 David씨는 선정이유를 밝혔다. 국제로봇연맹 www.ifr.org