Beckhoff Korea 유기석 대표가 환영사를 하고 있다.

PC기반 산업자동화 전문기업인 Beckhoff Korea(대표 유기석)가 지난 9월 2일, 포포인츠 바이 쉐라톤 서울 구로호텔에서 자사의 지능형 이송시스템인 ‘XPlanar’의 새로운 기술을 선보이는 행사인 ‘XPlanar Day 2025' 행사를 개최했다.

올해 처음으로 진행된 XPlanar Day는 XPlanar의 다양한 기능과 어플리케이션 사례를 소개하기 위해 개최됐으며, 독일 본사의 펠릭스 슐츠(Felix Schulte) PM이 방한해 XPlanar의 기술적인 강점과 활용 가능성을 직접 소개했다.

이번 행사에서는 특히, 챗봇에서 지능형 에이전트로 발전한 TwinCAT CoAgent가 소개되면서 관심을 끌었다.

Beckhoff Korea 유기석 대표는 이날 행사에서 의미있는 멘트를 던져, 향후 Beckhoff의 비즈니스 방향을 짐작하게 했다.

유 대표는 “이번 행사는 단순한 기술소개 자리를 넘어서, 기존의 물류 생산 자동화의 패러다임을 새롭게 정의할 수 있는 기술인 XPlanar( 엑스플래너 )를 직접 체험하고, 그 가능성과 잠재력을 다양한 사례를 통해 살펴볼 수 있는 시간”이라고 말해, 현재 부상하고 있는 물류자동화 시장에의 Beckhoff의 본격적인 진입을 시사했다.

Beckhoff 본사의 XPlanar 제품 매니저인 Felix Schulte 씨가 XPlanar에 대한 발표를 진행했다.

이 발언에 주목하는 이유는 Beckhoff가 초점을 맞추고 있는 것은 기존에 없던 새로운 기술이며, 이 새로운 기술 거의 대부분이 시장에서 성공을 거두고 있기 때문이다.

이어 본격적인 행사에 들어가 Beckhoff 본사의 XPlanar 제품 매니저인 Felix Schulte 씨가 XPlanar에 대한 발표를 진행했다.

Felix 매니저는 현재 소비의 변화가 진행이 되면서, 현대 제조 기계는 다양한 제품 형태 요소, 소량 및 대량 생산, 변화하는 생산 공정, 지속적인 개선 및 개발, 높은 가동 시간 요구 사항, 제한된 공간 가용성과 같은 문제를 해결해야 한다고 발표를 시작했다.

비접촉식 공중부양 운동

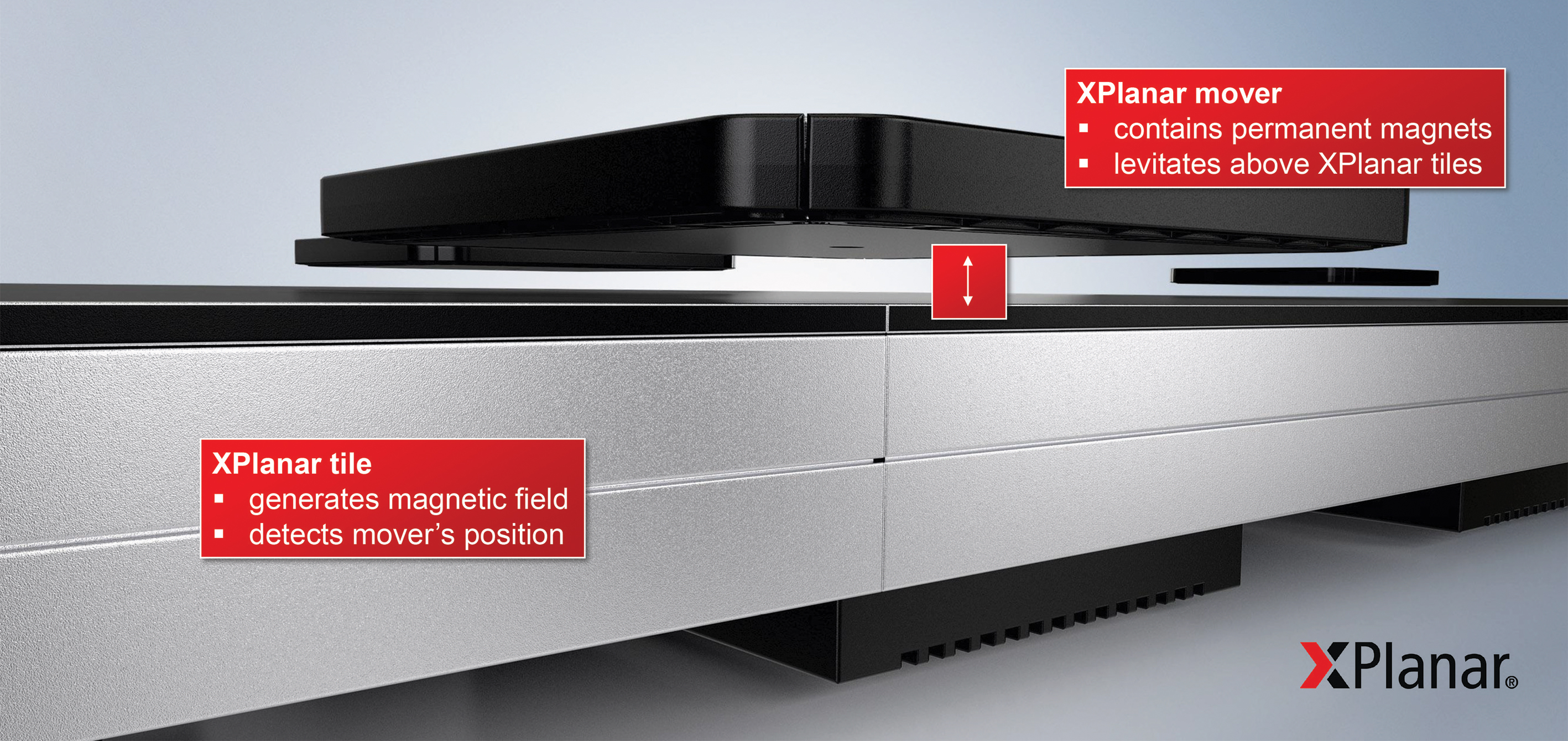

XPlanar는 XPlanar 무버(영구 자석 포함)와 XPlanar 타일로 구성이 된다.

XPlanar 무버는 XPlanar 타일 위로 공중 부양하며, XPlanar 타일은 자기장을 생성하고, 이동자의 위치를 감지한다.

시스템은 최대 3m/s의 속도와 최대 20m/s²의 가속도로 움직인다. 최대 4.5kg까지 탑재가 가능하며, 연동 시 더욱 더 많은 탑재량이 가능하다.

113 x 113 mm²부터 235 x 235 mm²까지 다양한 크기의 무버를 제공하며, 반복 정확도는 μm 범위다. 표준 무버를 사용하면 120mm의 중심 간 거리를 달성할 수 있으며, 무선 통신을 통한 이동자 식별이 가능하다.

다양한 타일 형상의 장점

타일 8203 표면은 스테인리스 스틸, 플라스틱 또는 유리 커버 사용이 가능하며, 청소가 용이해서 클린룸, 제약 및 식품 산업에서 사용하기에 적합하다.

PC 기반 제어 아키텍처

제어 아키텍처

PC 기반 제어 아키텍처로 산업용 PC와 확장 가능한 하드웨어 플랫폼, XPlanar 무버, 제어 및 엔지니어링을 위한 소프트웨어 플랫폼 TwinCAT, EtherCAT G 필드버스, 컨피규레이션 및 트랙 관리 소프트웨어로 제어 아키텍처가 구성이 된다.

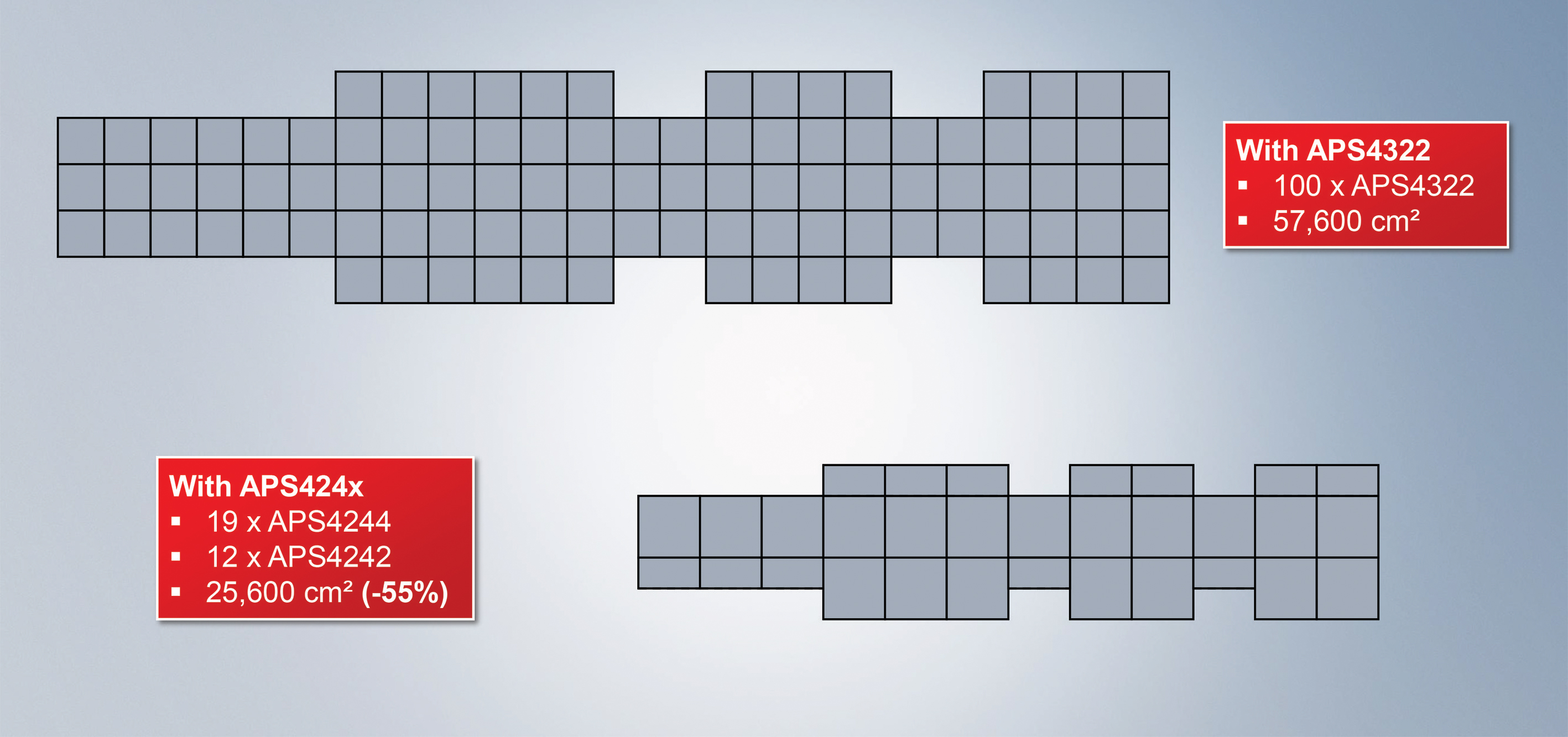

XPlanar 타일은 자유로운 레이아웃 구성이 가능하고, XPlanar 무버는 7가지 크기로 자유로운 위치 조정이 가능하다.

트랙 관리

Felix 매니저는 XPlanar의 장점으로 역/선로 위치 파악 가능, 역 간 거리 파악 가능, 결정 규칙 파악 가능, 선로 충돌 방지, 예측 가능, 투명성 및 확장성을 꼽는 한편, 1,200개 이상의 다양한 터미널도 장점으로 피력했다.

XPlanar I/O 생산 장비 스테이션 컨셉

또, OEE 가용성의 이점에 대해서도 설명했다. 대칭형 기계 설계와 다중 스테이션 접근 방식, 능동적인 상태 모니터링, 기계적 전달 감소, 쉬운 접근이 가동 중단 시간을 감소시킨다는 설명이다.

무상 기본교육, 무상 기본 프로그램 지원

Beckhoff Korea 김민섭 팀장이 XPlanar 활용을 주제로 발표를 진행했다.

이어서 Beckhoff Korea 김민섭 팀장이 XPlanar 활용을 주제로 한 발표를 진행했다.

XPlanar의 핵심 강점과 이 강점을 활용해서 어떻게 XPlanar를 활용할 수 있는지, XPlanar를 활용해서 얼마나 개발시간을 단축할 수 있는지에 대해 설명했다.

김 차장은 XPlanar의 핵심 강점으로 유연성과 편의성, 안전성, 통합성을 꼽았다.

우선 유연성에 대해 설명했다.

전통적인 컨베이어 물류시스템은 공정을 확장하거나 변경하는 데 있어서 시스템 자체를 정지하고 조치를 취해야 하는 문제점이 있었으며, 추가적인 공간 활용에 있어서 반드시 턴테이블 형식의 무버를 사용해야 하기 때문에, 공간 자체를 비효율적으로 활용할 수밖에 없었고, 만약에 공정 하나가 고장이 날 경우에는, 전체 시스템을 중단시키고 수리를 해야 하는 상황이 발생해서 비효율성이 높았다.

그러나 XPlanar 시스템은 움직임이 자유롭다. 이차원적인 기본적인 움직임에 추가적으로 무버 개별적으로 업다운이 가능하고, 제자리 회전 등 6 자유도 움직임을 사용할 수 있어서 대단히 유연하다. 또한 개별, 동기모션 등 무버에 대한 움직임을 자유롭게 사용할 수 있다.

거기에 병목현상이 발생하는 공정이 있을 경우에, 병목현상이 발생하는 공정에 대한 회수를 늘리면 사용하는 공정과 사용하지 않는 공정을 우회해서 무버가 사용하지 않는 공정을 우회해서 처리할 수 있기 때문에, 공정시간을 단축할 수 있다. 만약 공정상에서 고장이 발생했을 경우, 고장난 공정을 제외하고 무버에서 제어를 사용할 수 있다.

그리고 타일자체의 구성이 컨베이어처럼 고정되어 있는 것이 아니라, 사용자가 원하는 대로 자유롭게 타일을 구성할 수가 있다.

다음은 편의성 부분이다.

XPlanar는 시스템이 단순하게 되어있다. 소프트웨어 플랫폼인 TwinCAT과 산업용 PC, 모터 역할을 하는 타일, 이동을 할 무버 이 4가지로만 시스템이 구성이 되어 있고, 하드웨어 드라이버를 사용하지 않기 때문에, 이 하드웨어 드라이버가 배치되어야 하는 캐비닛도 필요하지 않다. DC 전원을 사용하지 않고 범용 AC 전원을 사용하기 때문에 파워서플라이도 필요없다. 특히, 비접촉시스템이라서 마모나 분진이 없어서 클린한 환경에서 사용하는데 전혀 문제가 되지 않는다.

다음은 안전성 측면이다.

XPlanar는 백그라운드에서 TwinCAT의 충돌방지에 대한 알고리즘이 계속 돌아가고 있기 때문에, 사용자가 이동에 대한 명령을 잘못 내려도 잘못 내린 명령에 의해 무버가 충돌할 것을 예측하면 해당무버를 정지시킨다. 따라서 파손에 대한 예방을 할 수 있고, 무버에 대한 개별 간격은 무버 개별적으로 설정할 수 있다. 작은 무버와 큰 무버를 혼합해서 사용할 수 있으며, STO를 사용하면 세이프티 시스템에 통합해서 사용할 수 있다.

다음은 통합성 측면이다.

XPlanar의 제어시스템은 별도의 제어기를 사용하는 것이 아니라, TwinCAT의 부분으로 통합되어 있다. TwinCAT이 가지고 있는 제어시스템에 대한 이 모든 기본 시스템에 추가적으로 XPlanar를 사용할 수 있다는 의미다. 만약 모션을 사용한다고 하면 별도의 모션 제어기가 필요없이 TwinCAT 내부 시스템에 하나의 시스템으로 통합해서 프로그램할 수가 있고, TwinCAT 통신의 확장성을 활용한다면 XPlanar가 단독으로 들어가는 것이 아니라, 타 시스템과 통신으로 주고받는 시스템을 해야 되는데, 통신에 대한 프로그램을 TwinCAT에서 구현하고, 하나의 시스템에서 모두 통합되는 환경으로 개발할 수 있다. 따라서 타 시스템과의 데이터를 통신을 통해서 주고받는다거나, 기존 제어시스템과 통합하고, 로봇 시스템의 데이터를 통합하려고 하면 각각의 제어기들을 통합하기가 쉽지 않은데, TwinCAT은 이 기능들을 다 지원하고 있기 때문에, 타 시스템과의 통신, 로봇에 대한 운영, 컨베이어에 대한 시퀀스 제어, XPlanar의 이송운동 시스템까지 하나의 시스템에서 하나의 제어기로 전체 시스템을 통합해서 사용할 수 있다는 강점이 있다. 따라서 별도의 개별 시스템들을 통합하는 어려움 없이 수월하게 사용할 수 있다.

이어서 XPlanar를 어떻게 사용하는지에 대해 설명했다.

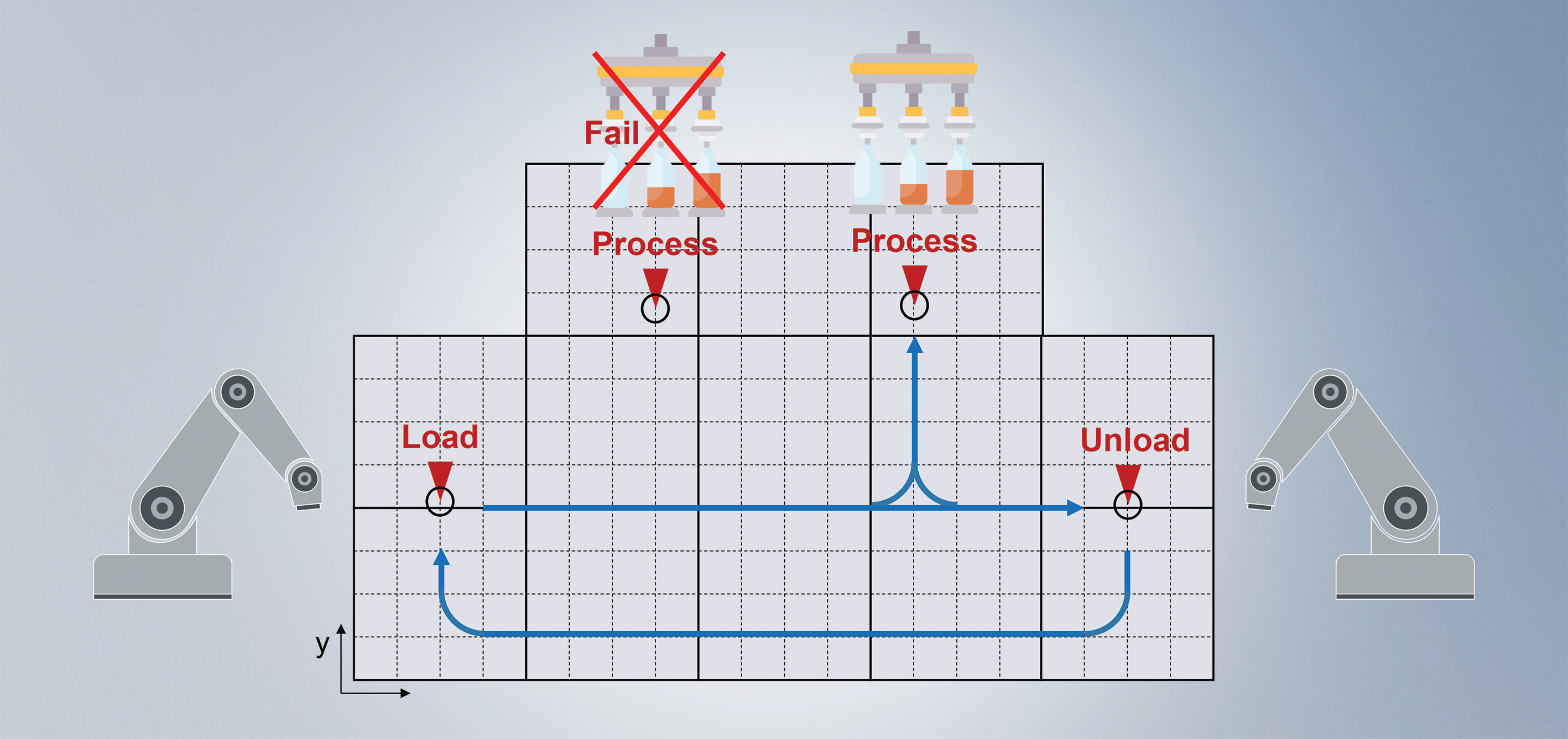

XPlanar 공정우회 기능이 소개됐다. 로드와 언로드, 프로세스 1과 프로세스 2가 있을 때 만약 프로세스 1이 고장이 날 경우, 기존의 턴테이블은 이 고장난 시스템을 우회할 수 있는 방법이 없기 때문에, 반드시 이 지점을 지나가야 되지만, XPlanar를 사용하면 첫 번째 공정을 제외하고 2번 공정만으로 공정을 사용할 수 있어서 멈춤 없이 운영하는 도중에 첫 번째 공정을 수리할 수 있다. 만약 그중에 첫 번째 공정이 수리가 되면 다시 멈춤 없이 첫 번째 공정을 그대로 다시 사용할 수 있다.

XPlanar 활용-공정우회

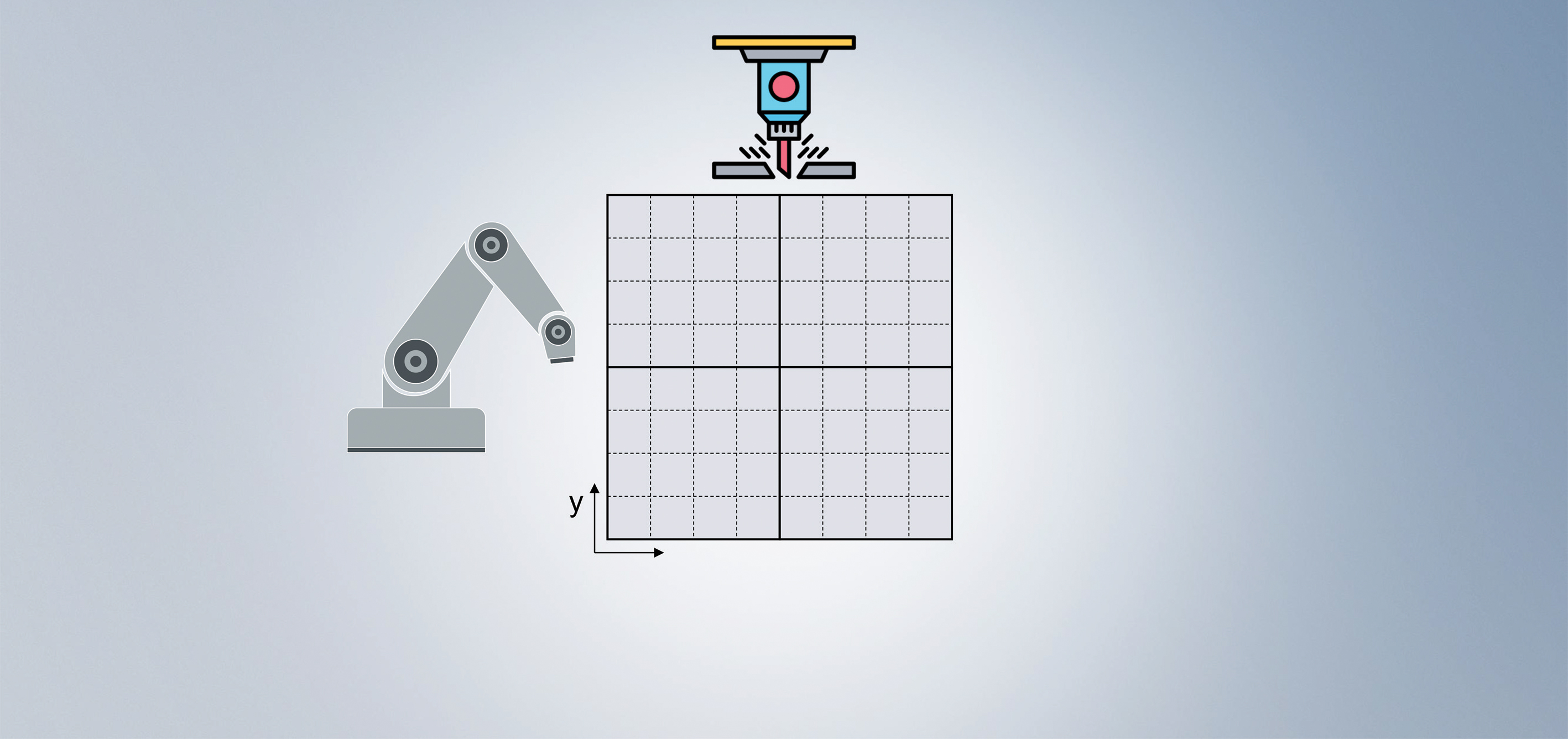

또한 TwinCAT은 CNC 시스템을 지원하고 있다. 무버는 자율적으로 움직일 수 있다. 이 두 가지 시스템을 합치면, 상부에 가공시스템을 고정시켜 놓고 하부에 무버를 CNC 움직임으로 움직이면 CNC가공도 사용할 수 있다. XPlanar는 이 모든 시스템을 하나의 시스템에서 사용할 수 있다.

XPlanar 활용-CNC 가공

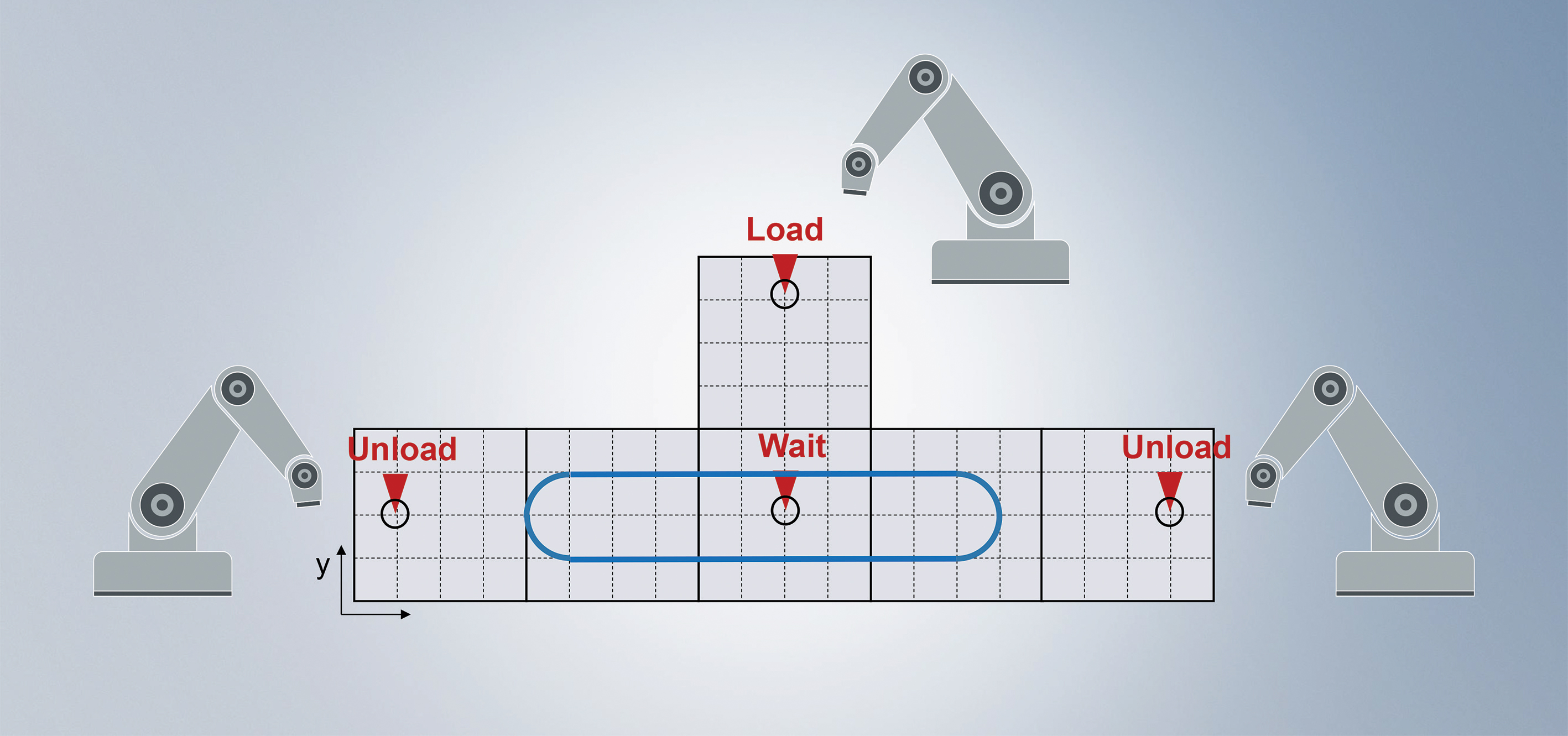

만약, 무버를 사용함에 있어서 공정에서 사용하는 무버가 있고, 공정에서 사용하지 않는 무버가 있는데, 공정에서 사용하는 무버가 공정에서 사용하지 않는 무버를 경로상에 방해가 되는 경우에, 기존의 컨베이어는 해결할 방법이 없지만, XPlanar는 사용하지 않는 무버를 회피하거나 하면 공간을 최대한 활용할 수 있다.

XPlanar 활용-공간대기

이어서 XPlanar를 얼마나 쉽게 개발할 수 있는 지에 대해 설명했다.

A, B, C 3개의 스테이션의 움직임을 제어한다고 가정했을 때, XPlanar를 쓸 때는 먼저 XPlanar 시스템을 설정하고 소프트웨어 드라이브에 대한 각각의 개별 설정을 하고, 트랙 경로 설정을 하고, 모션에 대한 설정을 한 다음에, PLC 프로그램으로 무버에 대한 위치를 인식시키고, 트랙에 대한 프로그램을 하고, 그룹에 대한 프로그램을 하고, 무버 이동 프로그램을 해야 실제 무버를이동시킬 수 있다. 문제는 이렇게 사용해야 하는 파라미터를 설정해야 하는 것들이 굉장히 많다는 것이다.

사용자가 원하는 모션에 대한 요구사항은 대부분 유상이다. 어디에서 대기를 해야 되고 어디서 언로딩을 할 것인가 대부분의 요구사항은 유상이다. 그런데 이 요구사항들은 다 유사하기 때문에, Bleckhoff는 XPlanar를 바로 사용할 수 있도록 기본 프로그램들을 제공하고 있다. 타일 기반으로 되어 있기 때문에 타일 무버의 위치 보존값들, 공정순서, 공정에 대한 위치, 공정에 대한 대기시간, 언로드인지 로드인지 설정을 하면 TwinCAT이 러닝을 할 때 타일을 로딩하고, 자동으로 각각의 파라미터들을 타일에 설정되어 있는 값을 로딩해서 각각의 파라미터들을 자동으로 설정하게 되어 있다. 자동설정한 후에 사용자가 바로 사용할 수 있도록 각 무버의 상태에 대한 모니터링을 할 수 있고, 트랙에 대한 설정이 어떻게 되어있는지 전체 XPlanar에 대한 환경설정은 어떻게 되어있는지, 사용하고자 하는 공정에 대한 위치, 공정에서 현재 사용하고 있는 무버의 ID가 뭔지, 공정이 현재 어떤 상태에 있는 지에 대한 모니터링을 할 수 있고, 전체 무버를 사용하다 보면 충돌이 나거나 하는 상황이 생겼을 때 원인파악을 해야 되는데, 각각에 대한 모든 지령을 다 알 수 있도록 되어있다. 예를 들어 몇 번 무버에다 어디로 가라고 했는지, 수행결과 어떤지, 어떤 수행을 했는지, 개별적으로 몇시몇분몇초 몇미리세크 단위로 어떤 명령이 들어왔는지, 어떤 결과가 들어왔는지 다 파일로 저장해둬서 워킹 대한 각각의 공정에서의 위치값을 내가 어떤 무버로 컨트롤 했는지, 어떤 무버에 대한 공정결과가 어떠했는지, 다 로그하게 되게 되어있다. 추후에 어떤 상황이 발생했을 때는 로그를 구성해서 어떤 문제였는지를 추적할 수 있게끔 지원하고 있다.

Beckhoff가 제공하는 기본 프로그램을 활용하면, 기존에 사용했던 파라미터 설정 등에 대한 프로그램을 스스로 할 필요없이, 기본 기능들로 다 들어가 있고, 사용자는 각 스테이션에서 로봇과 어떻게 연결하는가와 같은 시퀀스 부분만 추가를 하면 바로 유연하게 사용할 수 있게끔 지원하고 있다.

김 팀장은 XPlanar 프로그램을 가지고 XPlanar 교육을 받으면 짧은 시간 안에 프로그램 개발을 할 수 있고, 짧은 시간에 간단하게 드라이버할 수 있는 구성을 구현할 수 있다는 말로 발표를 마무리했다.

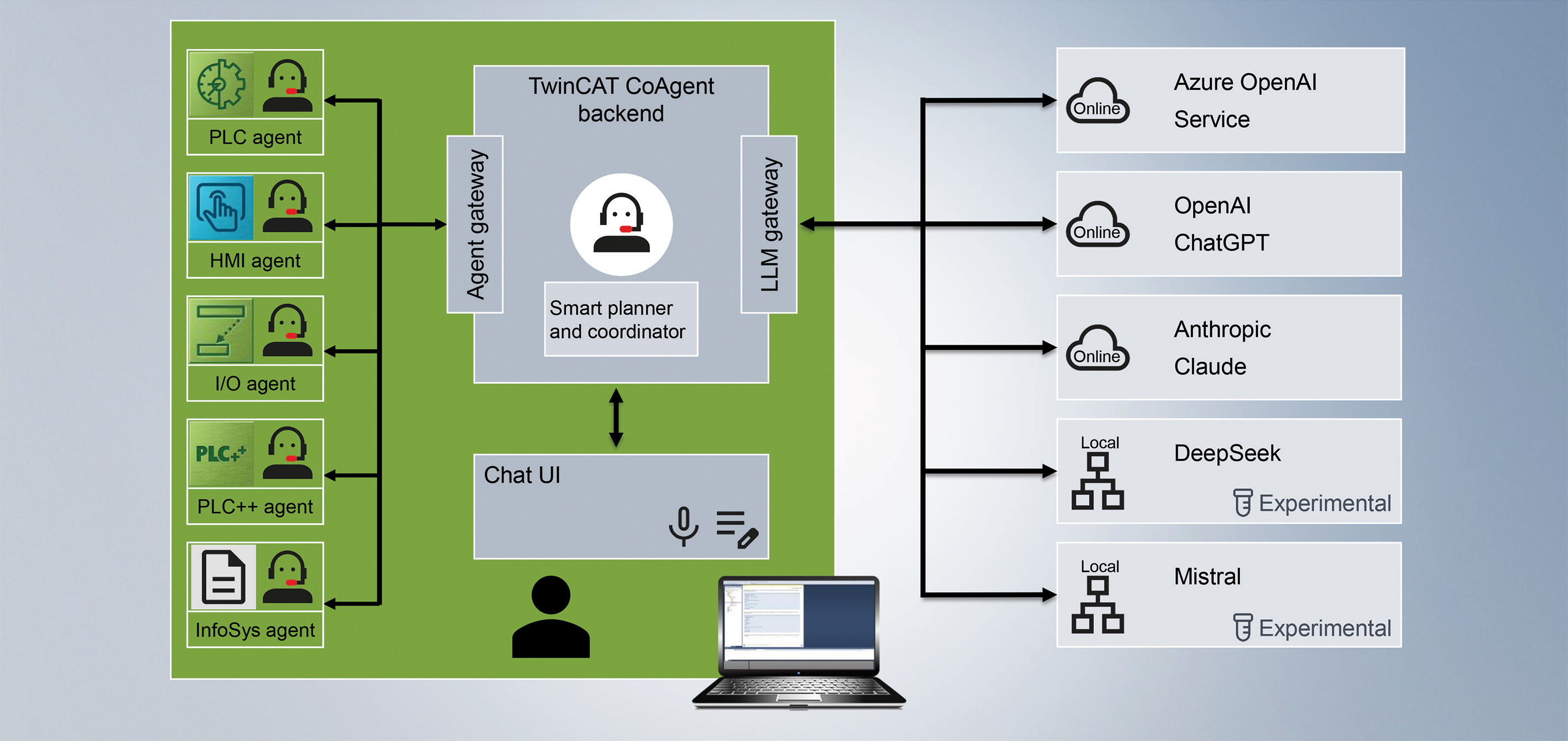

챗봇에서 지능형 에이전트로 발전한 TwinCAT CoAgent 소개

Beckhoff Korea 정명오 그룹장은, 디지털 어시스턴트인 TwinCAT CoAgent는 최첨단 생성 AI 모델과 맞춤형 AI 에이전트를 결합하여, PLC 프로그래밍, I/O 구성, HMI 설계 및 지식 관리 분야의 개발 프로세스를 가속화한다고 강조했다.

김 팀장에 이어, Beckhoff Korea 정명오 그룹장이 TwinCAT CoAgent에 대한 발표를 진행했다.

현재 제조업계에서는 챗봇을 넘어서 코파일럿을 할 수 있는 기술이 필요해지고 있다. 챗봇기능도 하지만, 작업보고서 기능, 작업지시서 발행 기능 등등의 업무를 사람의 손으로 하는 게 아니라 자동으로 LLM 기반으로 구현할 수 있게 된 것이다.

현재 산업 자동화 분야는 빠르게 발전하고 있으며, 새로운 AI 기술이 혁신의 핵심 동력으로 작용하고 있다. Beckhoff는 이러한 기술적 진보를 조기에 인지하고, 산업 개발 프로세스를 크게 가속화하고 간소화하는 AI 기반 엔지니어링 어시스턴트인 TwinCAT CoAgent를 개발했다.

TwinCAT CoAgent

TwinCAT CoAgent는 포괄적이고 지능적인 지원을 제공한다. 디지털 어시스턴트인 TwinCAT CoAgent는 최첨단 생성 AI 모델과 맞춤형 AI 에이전트를 결합하여 PLC 프로그래밍, I/O 구성, HMI 설계 및 지식 관리 분야의 개발 프로세스를 가속화하고, 사용자가 더 빠르고 효율적으로 더 나은 결과를 달성할 수 있도록 지원한다.

더욱 효율적인 자동화를 위한 최첨단 AI 기술

Beckhoff는 산업 자동화의 특정 요구사항을 충족하도록 최적화하고 통합한 최첨단 생성 AI 모델을 기반으로 기술적 기반을 구축했다. 자연어, 이미지 및 복잡한 기술 관계를 빠르고 정확하게 처리하는 탁월한 기능을 통해, 이러한 AI 모델은 엔지니어링 프로세스를 크게 가속화하는 고품질 솔루션을 제공한다.

AI 에이전트는 구체적인 작업을 독립적으로 제안하고 엔지니어의 제어 시스템 개발을 적극적으로 지원한다. 이를 위해 Beckhoff 정보 시스템에 접근하여 산업 및 제품별 지식을 제안하는 솔루션에 통합한다. TwinCAT CoAgent는 항상 담당 전문가의 안내를 받는 유연하고 적응력 있는 지원을 제공한다.

특수 AI 에이전트에 액세스할 수 있는 TwinCAT CoAgent 아키텍처는 다양한 작업에 대한 맞춤형 지원을 제공할 수 있다.

정 그룹장은 TwinCAT CoAgent는 엔지니어와 개발자의 까다로운 작업을 효과적으로 지원하고 간소화하기 위해 개발됐다고 말했다. AI 생성 결과에 대한 최종 결정 및 통제권은 항상 관련 전문가에게 있으며, 모든 결과를 검토, 확인 및 승인하여 실행을 완료한다. AI 기술은 일상적인 작업을 처리하고, 효율적인 솔루션을 제시하며, 더 복잡한 작업에 시간을 할애할 수 있도록 지원한다. 프로세스의 모든 단계에서 지능형 지원을 통해 책임을 지는 담당자에게 있다.

AI 기술은 개발 주기 단축, 고품질 결과, 생산성 향상을 통해 지속 가능한 이점을 제공하여 명확한 경쟁 우위를 확보한다. TwinCAT CoAgent는 이를 실현하는 방법 중 하나로 PLC 코드에 대한 자동화된 단위 테스트를 제안하고 생성하는 기능을 제공한다. 이를 통해 소프트웨어 품질을 크게 향상시키고 개발 프로세스 초기에 오류를 식별하는 데 도움이 된다.

XPlanar를 구동하기 위해서 컨피규레이터나 라이브러리에서 제공하는 소프트웨어만을 이용해서 충분히 소프트웨어를 구현할 수 있다.

TwinCAT CoAgent 내부구조 -자동화 엔지니어링을 위한 스마트 에이전트

정 그룹장은 TwinCAT CoAgent( 트윈캣코에이전트 )는 산업에서 사용할 수 있는 ChatGPT와 비슷한 프로그램이라고 말했다.

TwinCAT CoAgent는 PLC 개발, I/O 구성 및 HMI 생성을 효율적으로 지원하는 지능형 AI 어시스턴트로서, 요구 사항은 일반 언어로 작성할 수 있으며, TwinCAT CoAgent는 기존 프로젝트 구조를 고려하여 적합한 코드와 구성을 제안한다. 유연한 모드 선택을 통해 진행 중인 작업에 따른 맞춤형 지원을 제공하며, TwinCAT CoAgent는 Beckhoff Information System의 문서에 직접 액세스할 수 있도록 지원하고, 고품질 프로젝트 구현을 가속화하기 위한 컨텍스트 기반 권장 사항을 제공한다.

개발단계뿐만 아니라, 실시간으로 CoAgent를 활용해서 어떤 문제가 발생했을 때 다운타임을 줄이고 도움을 받을 수 있는 버전도 나와 있다.

TwinCAT CoAgent 런타임 버전이라고 하는데, 구조는 비슷하다. Chat UI가 있고 기존에 있던 툴들을 가지고 실제 온라인 값, 저장된 값, TwinCAT 로그, 머신인포, TC매뉴얼이라는 정보에 직접 Chat UI에 접근할 수 있다. 이렇게 되면 문제가 발생했을 때 일일이 로그정보를 확인해서 문제를 확인하지 않아도 Chat UI를 통해서 “어떤 문제가 있어?”라고 질문하면 그에 따른 응답을 받아서 빠르게 애로사항에 대한 대처를 할 수 있다.

3가지 XPlanar 국내 어플리케이션 사례 소개

Beckhoff Korea 유진수 팀장이 XPlanar의 잠재적 활용방안을 주제로 발표를 진행했다.

정 그룹장에 이어 Beckhoff Korea 유진수 팀장이 XPlanar의 잠재적 활용방안을 주제로 발표를 진행했다.

Coffee Transport System을 비롯한 Photo Card Sorter, EOFLOW 등 3개의 XPlanar 국내 어플리케이션 사례가 소개됐다.

이 가운데 EOFLOW는 인슐린 펌프를 제조하는 회사로, 양산 제품을 위한, 국내 XPlanar 도입 첫 사례에 해당한다. 타일 4개와 무버 4개가 적용됐다. 수작업으로 진행했던 제품을 투입하고, 본딩하고 검사하고 이런 공정들을 XPlanar를 통해 자동화시킨 사례다.

인슐린 펌프 제조에 적용된 XPlanar

유 팀장은 XPlanar와 타사 장비와의 차이점은 XPlanar는 아이디어를 구현하는데 제한이 없다는 점이라고 강조했다. XPlanar는 스탠드얼론 제품이 아니다. IO나 로터리 모터, CNC장비, 필요에 따라서 MES를 사용하게 되면 SECS 통신을 해야 할 때도 있다. 이런 부분을 하나의 플랫폼 안에서 TwinCAT이나 하나의 IPC라는 강력한 제어기 안에서 통합해서 관리하고 제어적인 요소를 컨트롤할 수 있다는 것은 엄청난 장점이라는 말로 발표를 마무리했다.

XPlanar 데모

<Interview>

“XPlanar는 단순한 모션 제어를 넘어, 지능적인 제어 시스템으로 진화하고 있어!”

Beckhoff Automation XPlanar PM(Product Management), Felix Schulte

무인화기술: 자기소개를 부탁드립니다.

Felix: 안녕하세요, 저는 Beckhoff Automation의 XPlanar PM(Product Management), Felix Schulte입니다. 2013년부터 독일 Verl에 위치한 Beckhoff 본사에서 근무하고 있습니다. 이번이 한국 첫 방문이라 개인적으로도 무척 기대가 큽니다.

무인화기술: XPlanar의 플라잉 모션 기술은 구체적으로 어떤 개념이며, 이를 통해 어떤 성능 향상을 기대할 수 있을까요?

Felix: XPlanar는 간단히 말해 ‘공중부양하는 모터 시스템’이라고 할 수 있습니다. 시스템은 크게 두 부분으로 구성됩니다.

하나는 알루미늄/스테인리스 스틸 본체에 영구 자석이 장착된 무버입니다. 무버는 다양한 라인업을 갖추고 있어, 0.6kg에서 최대 4.5kg까지의 하중을 처리할 수 있습니다. 가장 작은 무버는 113mm × 113mm, 가장 큰 무버는 235mm × 235mm입니다.

다른 하나는 코일과 전력 전자 장치, 위치 피드백 장치, 전원 공급 장치가 들어 있는 타일입니다. 타일 역시 다양한 크기로 제공되어 무버의 단방향 또는 양방향 운용을 지원하며, 이를 통해 공간 활용을 최적화할 수 있습니다. 타일의 코일과 무버의 자석이 전자기력을 만들어내고, 이 힘으로 무버가 공중에 부상하게 됩니다.

XPlanar의 장점은 분명합니다. 마찰이 없어 기계적인 마모가 발생하지 않으니, 당연히 유지보수 부담이 줄어듭니다. 또한 무버가 자유롭게 움직이며 서로를 추월할 수 있기 때문에, 생산 효율성이 크게 높아집니다. 마이크로미터(μm) 단위의 정밀도를 갖추고 있어 단순 이송뿐만 아니라 정밀한 포지셔닝까지 하나의 시스템에서 동시에 수행할 수 있습니다. 여기에 더해 회전과 기울기 기능으로, 핸들링 작업까지도 완전히 통합할 수 있습니다. 그 결과 투자비를 줄이고 설비 구조를 단순화할 수 있습니다.

무인화기술: 6자유도 기능은 기존 모션 시스템과 비교하여 어떠한 차별점과 장점이 있습니까?

Felix: 가장 큰 차이는 말 그대로, ‘자유도’ 차이입니다. 기존의 컨베이어 벨트 같은 시스템은 고정된 경로를 따라 제품이 이송되지만, XPlanar를 도입하면 제품의 개별 경로를 지정할 수 있습니다. 즉, 필요하다면 제품이 서로를 추월할 수도 있고, 새로운 제품이 추가될 때도 새로운 라인을 구성할 필요가 없습니다. 이는 처리량을 늘리고, 새로운 제품을 신속하게 도입할 수 있는 유연성을 제공합니다. 또한 공간 활용도가 높아 설치 면적을 크게 줄일 수 있습니다.

또한 무버가 공중에 떠 있기 때문에 마모가 없습니다. 이 점은 곧 장기적인 투자 안정성으로 이어질 수 있습니다. 소음 역시 거의 발생하지 않고, 청소 작업도 훨씬 쉬워 쾌적한 작업 환경을 제공합니다. 게다가 6 자유도의 정밀 제어 기능을 통한 이송과 핸들링의 결합으로, 기계 구조는 간소화되고 교육 부담은 줄어듭니다. 기계적, 통신적 인터페이스가 사라지기 때문에 시운전도 훨씬 빨라집니다.

무인화기술: XPlanar는 고객이 인더스트리 4.0에 부합하는 새로운 조립 기계 설계를 구현하는 데 어떤 지원을 제공합니까?

Felix: 인더스트리 4.0에서 강조되는 여러 요구사항, 예를 들어 다품종 소량(로트 사이즈 1) 생산, 추적성, IT와의 통합 같은 부분에서 XPlanar는 큰 강점을 가집니다. 각 무버가 고유 ID를 가지고 있어 제품 단위의 완전한 추적이 가능하고, Beckhoff의 PC 기반 제어 기술을 통해 ERP나 MES, 클라우드 서비스 등 기업 IT 시스템과 유연하게 연결할 수 있습니다.

무인화기술: XPlanar는 고급 모션 제어 개념을 어떻게 발전시키고 확장하고 있습니까?

Felix: 그 핵심은 인공지능 기반의 위치 피드백입니다. 이를 통해, 보다 정밀하고 안정적인 위치 제어가 가능합니다. XPlanar는 단순한 모션 제어를 넘어, 지능적인 제어 시스템으로 진화하고 있습니다.

무인화기술: EtherCAT과 PC 기반 제어 기술이 XPlanar의 성능과 기능 확장에 어떤 방식으로 기여하고 있습니까?

Felix: XPlanar의 핵심 동력은 EtherCAT과 PC 기반 제어, 특히 TwinCAT 기술이라고 할 수 있습니다. 전체 위치 제어 루프는 IPC 내부에서 실행되며, 반도체 산업의 발전 덕분에 IPC는 250μs 주기로 복잡한 신경망 연산을 수행할 만큼 강력한 성능을 확보했습니다. 이를 통해 대규모 시스템에서도 마이크로미터 단위의 정밀한 위치 계산이 가능합니다. 또한 TwinCAT의 다양한 기능(PLC, IoT 통신, HMI, 로보틱스 등)과 연동되어 손쉬운 통합도 가능합니다. 예를 들어, HMI를 생성하거나 복잡한 G코드를 실행하는 것도 가능합니다. 데이터가 이미 IPC 안에 있기 때문입니다.

EtherCAT은 타일에서 IPC로 로우 데이터를 빠르게 전송함으로써, 위치 계산을 가능하게 합니다. 만약 EtherCAT이 없다면, 각 타일에 고성능 로직 칩을 탑재해야 하고, 이는 비용 상승과 데이터 투명성 저하로 이어졌을 것입니다. EtherCAT은 XPlanar와 로터리 모터 같은 기존 시스템 간 동기화를 DC 클럭 기반으로 손쉽게 구현할 수 있습니다.

결국 EtherCAT과 PC 기반 제어는 통합 과정을 단순화할 뿐 아니라 하드웨어 비용과 시스템 통합 비용을 크게 줄여줍니다.

무인화기술: 규정상 위반되지 않는 선에서, 가장 흥미롭다고 생각하는 어플리케이션을 소개해주세요.

Felix: 제가 가장 흥미롭게 생각하는 어플리케이션 중 하나는 Beckhoff 본사에서 직접 사용하는 IO 터미널 프로그래밍 및 테스트 장비입니다. XPlanar가 실제 현장에서 어떻게 활용될 수 있는지를 잘 보여주는 사례인데, 자세한 내용은 http://vimeo.com/821584065?fl=pl&fe=sh 영상에서 확인하실 수 있습니다.

무인화기술: XPlanar 도입 후, 주요 지표가 뚜렷하게 향상된 부분이 있다면 설명해주세요.

Felix: 여러 가지 지표에서 눈에 띄는 개선이 있었습니다. 우선 공간 활용도가 크게 높아졌습니다. 터미널 프로그래밍과 테스트에 걸리던 시간은 줄었고, 장비의 활용률은 이전보다 훨씬 높아졌습니다. 또한 필요한 인력의 수가 줄었으며, 유지보수도 돌발적으로 이루어지던 것에서 계획적이고 정기적인 방식으로 바뀌었습니다. 무엇보다도 새로운 제품을 라인에 적용하는 시간이 매우 단축되었습니다.

무인화기술: XPlanar가 Beckhoff의 향후 성장과 전략 방향에 어떤 역할을 할 것으로 예상하십니까?

Felix: XPlanar는 출시된 지 몇 년이 지나긴 했지만, 여전히 신기술입니다. 머신빌더들은 새로운 아이디어와 접근 방식을 개발하는 데에는 시간이 필요할 것입니다. 그러나 매년 XPlanar 관련 사업은 꾸준한 성장세이며, 이러한 추세가 앞으로도 계속될 것이라 자신합니다.

무인화기술: 지능형 이송 시스템 기술은 앞으로 어떤 방향으로 발전할 것으로 보십니까? 이 과정에서 어떤 기회와 과제가 있다고 생각하십니까?

Felix: Beckhoff가 가지고 있는 목표는 단순합니다. 지능형 이송 시스템을 가격과 기능적인 측면 모두에서, 충분한 경쟁력을 갖춘 기술로 만드는 것입니다.

결과적으로는, 현장에서 이송이 필요한 모든 이들이 자연스럽게 XPlanar를 하나의 솔루션으로 고려하도록 만들고 싶습니다.