미세물리발포성형기술 슈퍼폼(Super-Foam)으로 지속 가능한 플라스틱 생태계 구축에 이바지하고 있는 우진플라임이 기존 슈퍼폼에서 한 단계 더 업그레이드된 ‘클린폼(Clean-Foam)’을 시장에 선보인다.

우진플라임의 슈퍼폼은 적은 에너지와 원료를 사용함으로써 이산화탄소 배출량을 줄이고 더욱 경량화된 친환경 제품을 생산하는 기술이다. 발포율을 제어해 최대 70% 수준의 경량화 및 원가 절감을 실현할 수 있고, 일반 사출 공법 대비 낮은 형체력과 바렐 온도로 제품 성형이 가능해 에너지 절감에도 기여한다. 또한 수축, 변형 보상을 위한 금형 수정을 최소화고 보압 공정을 생략할 수 있어 생산성 향상에 기여하며, 수축 및 뒤틀림 완화, 사출품 치수 정밀도 및 재현성, 치수 안정성 향상 등 정밀한 성형에도 강점이 있다.

글로벌 기업들이 탄소배출 저감을 위해 환경 친화적인 장비의 사용을 확대하고 있는 상황에서 고분자 기반의 경량 소재를 제작할 수 있는 슈퍼폼은 업계의 대안이 되고 있다. 일례로, 슈퍼폼을 적용한 차량 부품은 경량화를 통해 연비 성능과 제로백 향상, 제동거리 단축, 배기가스 감소 등의 효과를 실현할 수 있다.

우진플라임은 최근 슈퍼폼의 친환경적인 강점을 유지하면서도 고객사의 추가적인 요구를 만족하는 클린폼을 개발, 오는 2025 코플라스(KOPLAS 2025) 현장에서 선보인다.

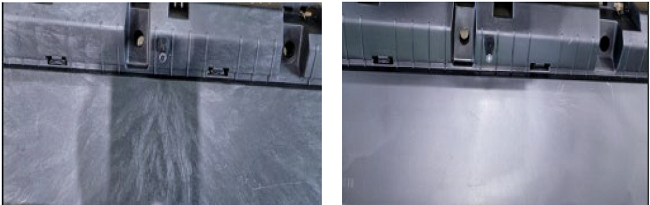

클린폼의 가장 특징적인 부분은 성형 제품의 표면을 드라마틱하게 개선했다는 점이다. 슈퍼폼의 강점은 유지하면서도 리브(Rib) 수축으로 인한 싱크를 제거하고, 도장 가능한 수준의 표면을 지닌 제품 사출 성형이 가능하다. 특히 넓고 긴 표면과 다수의 리브, 후크(Hook)를 가지는 제품 생산에 유리하다. 공정 최적화 측면에서도 강점을 지니며, 코어 레이어에 재생 소재나 발포 소재, 이종·이색수지, 유리섬유강화플라스틱 등을 사용할 수 있다.

클린폼은 미세물리발포성형의 강점을 유지하면서 표면까지 개선한 우진플라임의 새로운 사출공법이다.

/ 사진. 우진플라임

한편 우진플라임은 슈퍼폼 및 클린폼 등 자사의 미세물리발포성형기술과 관련해 수년간의 시험 사출 및 운용으로 노하우를 확보했다. 자동차 엔진 부품, 자동차 루프랙, 배터리 케이스, 친환경 부표, 모니터 스탠드, TV 후면커버 및 고정 브라켓, 수소 탱크커버, 신발 중창, ESS 판넬, 스포츠 고글 프레임, 내장고 전장박스 등 수많은 미세물리발포 사출 경험을 통해 고객사에 최적화 조건과 축적된 노하우를 제공하며, 자사에 상시 보유한 발포 전용 사출기 라인업과 부대설비를 바탕으로 금형, 수지에 따른 미세물리발포성형 경험 및 대안을 제시한다.