용접 로봇 자동화 시스템에 있어 핵심은 로봇기술이 아닌 용접기술이다. 용접 품질이 뛰어나면서도 로봇에 적용하기 용이한 용접기술은 현장 생산성의 드라마틱한 변화를 가져온다. K-TIG의 키 홀 용접은 용접 작업에 새로운 변화를 가져오면서도 로봇과의 융합이 용이한 기술이다. 키 홀 용접은 용접 공정에서 소요되는 전반적인 코스트를 극단적으로 절감할 수 있는 혁명적인 기술로, K-TIG의 키 홀 용접 기술은 영국의 핵고급제조연구센터(NAMRC)와 호주국방재료기술센터(DMTC), 미국의 제너럴일렉트릭(GE)글로벌연구센터 등 첨단 기술을 연구하는 기관들로부터 선택받고 있다. 본지에서는 K-TIG 국내 공식 시스템 파트너인 삼진웰텍(주)의 도움을 받아 실제로 적용된 K-TIG 용접 기술이 공정을 개선한 사례를 연재한다.

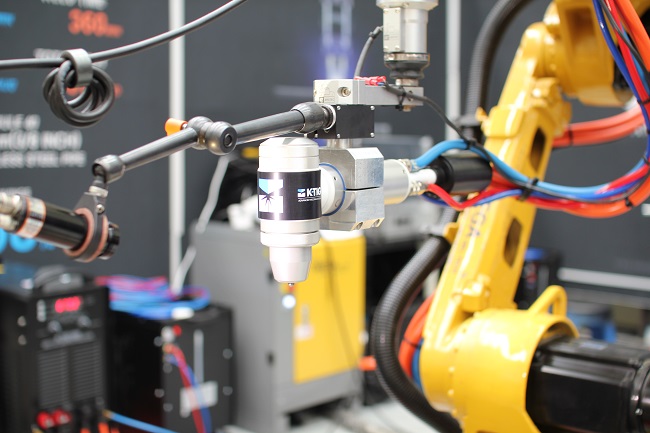

삼진웰텍의 K-TIG 키 홀 용접 로봇 자동화 시스템(사진. 로봇기술)

GE가 선택한 K-TIG

K-TIG는 키 홀 TIG로 알려진 고품질·고생산성 및 반복 가능한 용접 기술을 개발하고, 이와 관련된 시스템을 제조하는 기업이다. K-TIG의 키 홀 용접 기술은 압도적인 용접 속도의 향상은 물론 전력 소모량과 가스 소모, 인건비 등을 큰 폭으로 절감할 수 있는 혁신적인 공법으로서, 기존 TIG 공정의 높은 용접 품질을 유지하면서도 몇 시간씩 소요되던 용접 공정을 단 몇 분으로 단축시키는 고급 GTAW기술이다. 이 기술은 원자력이나 우주·항공, 방위산업과 같은 가장 까다로운 산업 분야의 요구를 충족시킨다.

| K-TIG 주요 적용 산업 방위산업 / 항공·우주 / 발전 / 파이프, 탱크, 용기 / 유조선 / 식음료 / 여과 및 수처리 / 해양 / 원자력 / 석유 가스 |

최근 K-TIG의 국내 공식 시스템 파트너인 삼진웰텍(주)은 글로벌 제조 기업 제너럴일렉트릭(General Electric, 이하 GE)글로벌연구센터가 K-TIG를 활용해 공정을 혁신적으로 개선한 사례를 공개했다.

GE글로벌연구센터는 지난 100년 이상 GE 혁신의 초석을 담당해온 기관으로, 전 세계적으로 우수한 3,000명 이상의 과학자와 엔지니어, 연구원들이 기술 혁신을 위해 협력하고 있다. 세계 각지에 분포된 7개의 첨단 학부에서 전가, 화학, 생명과학, 컴퓨팅, 야금, 유동역학, 재료, 이미징 등 많은 분야의 전문 지식을 연구하고, 고난이도의 도전 과제에 적용한다.

GE에너지의 아틸라 스자보(Attila Szabo) 수석 조인 엔지니어(Principal Joining Engineer)는 K-TIG를 선택한 이유에 대해 “프로세스의 속도 개선, 공정 단순화, 정밀함 등 여러 요인이 조합되면서 개발에 투자되는 리소스가 크게 감소했다”라고 전했다.

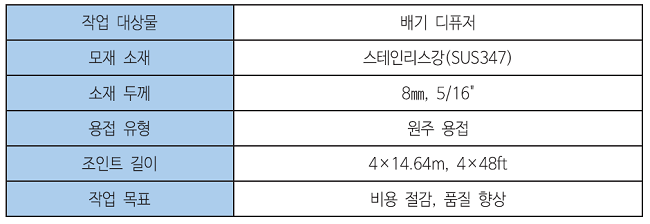

종래의 배기 디퓨저 원주 용접 프로세스

작업개요

GE가 그간 적용했던 스테인리스강 배기 디퓨저 용접 작업 프로세스를 살펴보면, 모든 조인트는 70°의 경사가 포함된 V-프랩(V-prep)으로 준비하고, 접합부는 용접을 시작하기 전에 스테인리스강 와이어 브러시와 솔벤트로 청소한다. 각 원주 구성 요소의 조립은 2G 용접을 통해 수직으로 이뤄지며, 용접 조인트를 따라 6"마다 수동으로 가용접을 진행한다. 아르곤(Argon)을 사용해 국소화된 후면을 차폐하고 조인트를 따라 수동 GTAW 루트 패스를 수행한다. 루트 패스 침투는 육안이나 염료 침투 테스트를 통해 확인하고, 이 검사 과정을 통과할 경우 V-프랩의 나머지 부분을 필러 와이어로 3~4번 추가 용접 패스를 수행해 채운다. 최종 용접이 끝난 뒤에는 다시 한 번 육안 검사와 염료 침투 테스트, 그리고 초음파 검사를 진행한다.

K-TIG 적용 후 개선 결과

GE는 스테인리스강 배기 디퓨저 원주 용접에 있어 기존에 사용했던 GTAW 공정이 광범위한 모서리 준비, V-홈 준비 및 각 조인트에 대한 조인트 청소 등 부가적인 공정의 추가로 설정 시간이 지연된다는 단점을 파악했다. 또한 GTAW는 8㎜ 또는 5/16" 347 스테인리스강을 관통할 수 없기 때문에 각 조인트를 완성하기 위해 4~5번의 용접 패스 생성 및 추적이 필요하고, 프로세스 전반에 걸쳐 용접 검사 과정이 필요해 용접 및 처리 시간이 길어진다. 아울러 V-홈 준비 및 다중 패스의 필요성으로 인해 많은 양의 필러 와이어 및 소모품이 필요했으며, 이에 따라 가스와 전력 소비 및 아크 발생 시간이 그만큼 더 높았다.

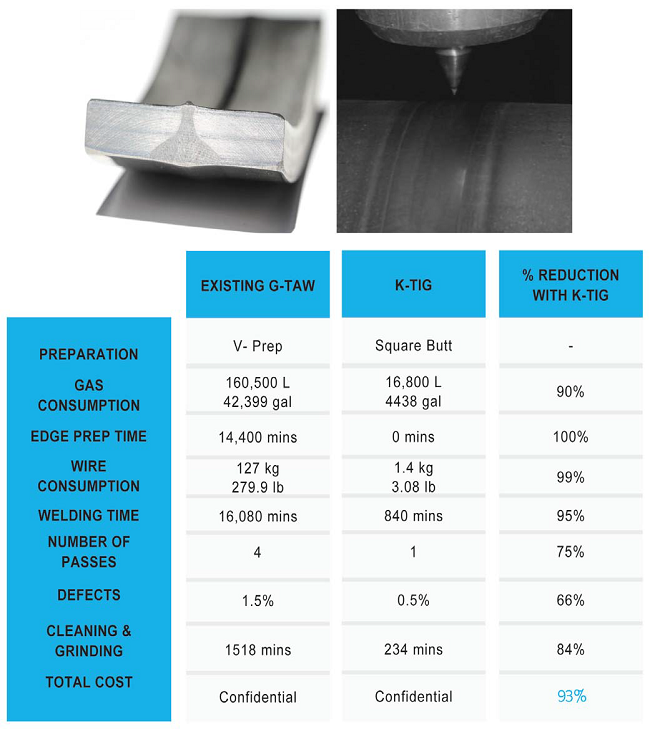

이에 GE글로벌연구센터는 종래의 GTAW 대신 K-TIG 용접을 적용했다. 그 결과 용접 시간은 95%, 비용은 93%를 절감하는 데 성공했다. GTAW 대비 100배가량 빠른 완전 침투 단일 패스 프로세스를 적용합으로써 기존에 260시간 이상 소요됐던 스테인리스강 배기 디퓨저 원주 용접 작업을 14시간으로 단축시켰고, 그에 따라 가스와 전력, 소모품, 침투, 노동 등 작업 전반에서 비용 절감 효과를 거뒀다. 또한 GE글로벌연구센터는 K-TIG 용접을 통해 단일 패스 용접 프로세스가 다공성, 개재물(Inclusions), 융합 부족 등의 품질 문제를 최소화해 재작업 및 보강 용접 횟수를 대폭 줄이는 데 탁월하다는 점을 밝혔다.

GE글로벌연구센터가 공개한 K-TIG 적용 결과

아틸라 스자보 수석 조인 엔지니어는 “K-TIG는 플라즈마 아크 용접보다 훨씬 간단하고 강력한 공정이다. K-TIG 공정은 오목한 텅스텐을 사용하지 않아도 되고, 텅스텐의 정확한 위치 지정이나 별도의 플라즈마 가스 또한 필요 없다. 또한 여러 번의 용접 패스를 생성하지 않고도 훨씬 쉽게 키 홀 용접이 가능하다.”라고 설명했다.