케이제이피기술 정남수 CTO(사진. 로봇기술)

Q. 케이제이피기술(대표 고부규)이 이번에 개발한 로보틱 드릴링 시스템에 대한 소개.

A. 로보틱 드릴링 시스템은 로봇을 이용해 항공기 부품(주로 날개)에 드릴 작업을 수행하는 설비로, 그동안 지그를 사용해 수작업으로 수행해오던 수천 개의 드릴 작업을 자동화한 시스템이다.

일반적으로 로봇은 티칭된 위치를 반복적으로 움직이며 정해진 위치에서 동일한 작업을 수행하도록 프로그래밍된다. 그러나 이번에 개발한 드릴링 시스템은 매 위치마다 제품의 자세 상태에 따라 툴의 위치 및 자세를 수정하면서 드릴 작업을 할 수 있도록 제작됐다. 따라서 이 같은 작업 요구 성능을 만족시키기 위해 머신 비전 시스템과 로드셀, LVDT 등 다양한 계측장치와 이를 제어하는 운영 소프트웨어로 구성돼 있다.

Q. 로보틱 드릴링 시스템을 개발하게 된 배경은.

A. 케이제이피기술은 해당 프로젝트를 진행하기 이전에 이미 T50 동체 조립시스템을 완성해 기술력을 검증 받은 바 있으며, 본 과제가 기획됐을 때 이 같은 기술력을 인정받아 개발 제의를 받았다. 이에 당사는 로봇 공급사와의 기술 협의를 바탕으로 해당 프로젝트에 참여하게 됐다.

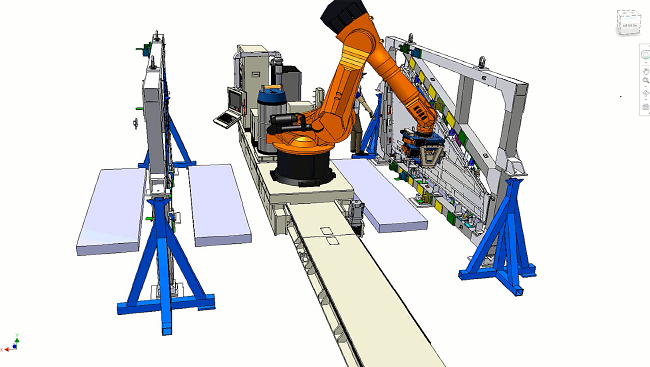

로보틱 드릴링 시스템(자료. 케이제이피기술)

Q. 로보틱 드릴링 시스템에서 귀사의 기술이 적용된 분야는.

A. 로보틱 드릴링 시스템에는 다양한 기술이 융합돼 있다. 우선 제공된 3D 모델링 데이터에서 드릴 위치에 대한 IGES 파일을 해석해 정보를 읽는 기술과 비전으로 제품의 기준 위치를 측정해 로봇의 사용자 좌표계를 생성, 저장하는 기술이 적용됐으며, 이를 바탕으로 로봇 툴의 자세를 계산한다.

또한 LVDT를 사용해 로봇의 자세오차를 계산하고 이를 수정하는 노멀리티(Normality)도 필요하다. 위치오차를 수정하기 위해서는 비전 또는 레이저 트랙커를 사용해 로봇의 위치를 0.1㎜ 이내로 수정해야 하며, 이 밖에도 드릴 작업을 수행하는 NC제어 기능, 로드셀을 계측해 가공 부하를 측정 및 제어하는 기술 등 복합적인 기술들이 유기적으로 작동해 한 번의 드릴 작업을 수행하게 된다.

로보틱 드릴링 시스템은 외부 자원(외부 소프트웨어)의 도움 없이 모든 작업이 본 시스템에 탑재된 당사 개발 소프트웨어 내에서 이뤄진다. 따라서 운영 작업자는 오프라인 프로그래밍(이하 OLP), CNC, 비전 등 다른 자원에 대해 학습할 필요 없이 본 프로그램 사용법만 이해하면 되도록 철저히 사용자 중심으로 개발된 프로그램이다. 이 같은 이유로 소프트웨어 내부적으로는 많은 계산이 이뤄지는데, 특히 강조하고 싶은 부분은 최적합(Best-fit)과 비전, 노멀리티 기술이다. 특히 항공기와 같은 고부가 제품 생산 현장에서 노멀리티 기능은 필수적이다.

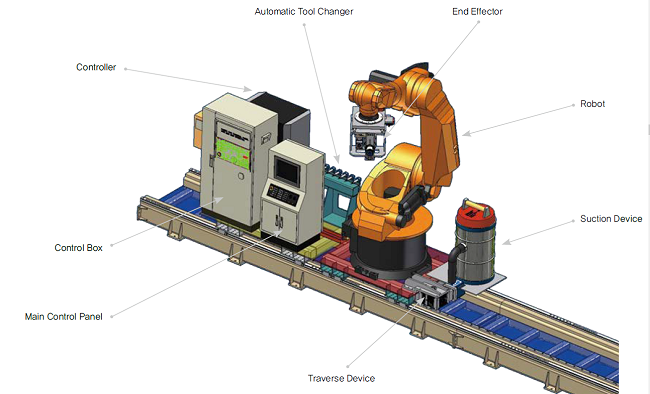

로보틱 드릴링 시스템 구성도(자료. 케이제이피기술)

Q. 관련 기술 개발에 있어 난제는 무엇이었으며, 어떻게 해결했나.

A. 로봇 하드웨어에 대한 지식이 미흡한 상황에서 관련 기술을 확보하는 것이 선결과제였다. 기업 자체적으로 로봇공학 및 기구학적인 기술력 함양에 집중했고, 로봇 분야의 석학들을 수소문해 적극적으로 자문도 구했다. 먼 걸음을 하고도 유의미한 자문을 받지 못하는 경우도 있었고, 기술 협력을 추진하던 로봇 공급사 측의 대응이 늦어지는 경우도 있어 어려움이 많았다. 한번은 로봇 공급사 관계자로부터 독일의 대학에서 5년 이상 박사 과정 연구를 진행해야 할 정도로 난이도가 높은 과제라는 말을 듣고 막막함을 느끼기도 했다.

이 같은 상황에서 케이제이피기술 고부규 대표를 위시한 임직원들이 매일 새벽 3, 4시까지 로봇을 가동하며 돌파구 마련에 매달렸다. 기존에 개발해 놓은 알고리즘이 특정 위치를 지날 때 적용되지 않아 제품과 충돌하는 등 위험한 상황도 발생했다.

그러던 중 새벽에 로봇을 테스트할 때 떠올랐던 의구심을 바탕으로 알고리즘을 새롭게 정리해 적용해봤다. 그 결과 그간 해결하지 못했던 문제를 해결하는 데 성공했고, 로봇을 여러 자세로 비틀어 놓은 상태에서 테스트를 했음에도 문제없이 제대로 작동하는 쾌거를 얻었다. 이때가 최초 개발 시작 시점으로부터 2년이 지난 후였다.

이전까지는 로봇 툴을 제품에 임의로 맞춰 임시방편으로 작업을 수행하는 수준으로, 이는 현장 작업자 외에 OLP와 유사한 프로그램이 추가로 필요한 상황이었다면, 문제를 해결한 이후 개발된 시스템은 우리가 추구했던 기존의 콘셉트처럼 어떤 제품에도 대응할 수 있는 완성도 높은 프로그램이 됐다.

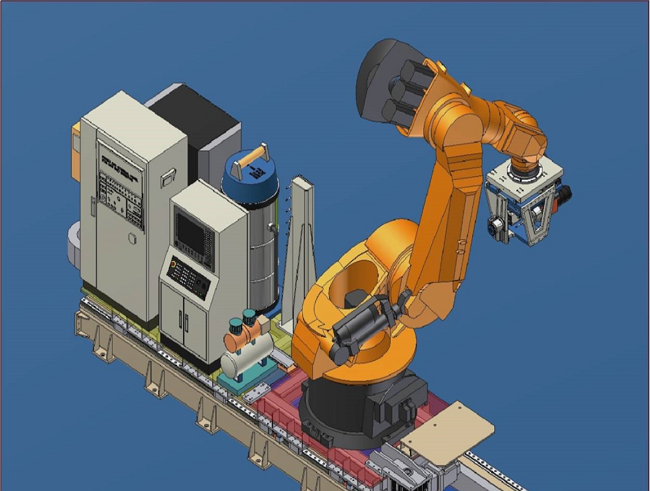

로보틱 드릴링 시스템(자료. 케이제이피기술)

Q. 로보틱 드릴링 시스템 프로젝트를 통해 앞으로 기대할 수 있는 효과는.

A. 본 프로젝트를 성공적으로 수행하고 느낀 점은 향후 더 많은 애플리케이션에 적용할 수 있다는 사실이다. 금형 분야의 드릴링 작업이나 용접, 디버링 작업 등에 로봇을 적용할 때 핵심 과제는 로봇 티칭인데, 이번에 개발한 기술들을 적용하면 이를 쉽게 구현할 수 있다. 3D 데이터를 활용해 로봇을 쉽게 조작, 운용할 수 있게 된다면 향후 차량을 운전하듯 누구나 산업용 로봇을 사용할 수 있을 것으로 기대된다.

Q. 로보틱 드릴링 시스템 사업화와 관련해 앞으로의 계획은.

A. 로보틱 드릴링 시스템은 현장 변화에 따라 큰 수정 없이 적용할 수 있으므로, 우선 이 같은 로봇을 필요로하는 업체 발굴에 집중하는 한편 기술 심화를 위해 다른 기종의 로봇에 대한 연구도 신속히 수행할 계획이다. 로봇 브랜드마다 로봇의 자세를 표현하는 방법이 다르기 때문에 이와 관련된 연구를 준비 중이다.

Q. 케이제이피기술의 향후 계획 및 목표는.

A. 로봇에 보다 지능적인 알고리즘을 적용해 보다 어려운 로봇 자세에 대한 연구를 추진할 계획이다. 아울러 핸들링뿐만 아니라 가공에도 로봇이 적용되는 추세이기 때문에 로봇의 정밀도를 향상시킬 수 있는 로봇 측정 분야와 CNC처럼 위치 정밀도가 높은 로봇의 제작 및 기술 개발에 노력함으로써 작지만 큰 기술을 보유한 기업으로 발돋움할 것이다.