(사진. 보쉬코리아)

2012년 Industry 4.0 Project 개념으로 시작한 보쉬그룹은 그 이후에 Pilot Projects를 가치그룹 전반에 확장하기 위한 노력을 했고, 글로벌하게 전체 생산 네트워크가 모두 연결이 돼서 현재는 MAS나 애널리틱스가 다 연결되어 있는 단계다.

초기 프로젝트 중에서 인상적인 프로젝트가 Multi Product Line이라는 게 있는데, 농업기계와 건설기계에 들어가는 유압밸브를 조립하는 라인이다. 다품종소량 생산의 전형적인 케이스라고 볼 수 있고, 제품의 반 이상이 로트사이즈(Lot Size)가 5개 이하다. 2천 개 콤퍼넌트와 200개의 제품유형을 6개 라인에서 생산하고 있던 상황이었는데, 여기에 대해서 Lot Size One이라는 목표를 세우게 된다. 6개 라인을 하나로 바꾸는 로트 사이즈 1이 가능한 라인을 만들어 보자고 해서 진행했었던 것으로, 사용한 기술은 특별한 건 없다. RFID, 센서, 통합소프트웨어가 다다. 이를 통해서 하나의 라인으로 다 통합하고 셋업타임이 줄어들고, 재고가 줄고, 공장의 레포트들이 줄어들었고 그 과정에서 작업자들을 위한 편의장치들이 개발됐다.

이 성공에 힘입어서 지금도 보쉬 내에서 많은 솔루션들이 개발되고 있다. 이것이 향후의 단초가 되고 일부는 제품화되어있는 상황이다.

지난 7~8년 동안 보쉬는 인더스트리 4.0을 위해서 많은 노력을 했고, 그 과정에서 ‘Factory of the Future’라는 스마트 팩토리의 비전을 정리해서 작년에 발표를 했다. 내용은 간단하다. Factory of the Future의 반대말은 Factory of the Past다. 과거의 공장은 한 가지 제품을 생산하기 위한 고정라인이고, 미래의 공장은 고객의 다양한 요구사항에 맞는 다양한 재품을 유연하게 생산할 수 있는 유연생산 공장이다.

공장건물을 제외하고 나머지 것들은 다 움직인다고 보면 된다. 기본적으로 선이 없고 움직일 수 있어서 유연하게 대체할 수 있다. 공장에 있는 설비들이 다양한 상황에 맞출 수 있도록 가는 것이 기본적인 사고다. 데이터라인은 없어지고 심지어는 전기공급라인도 바닥에 깔릴 수 있다.

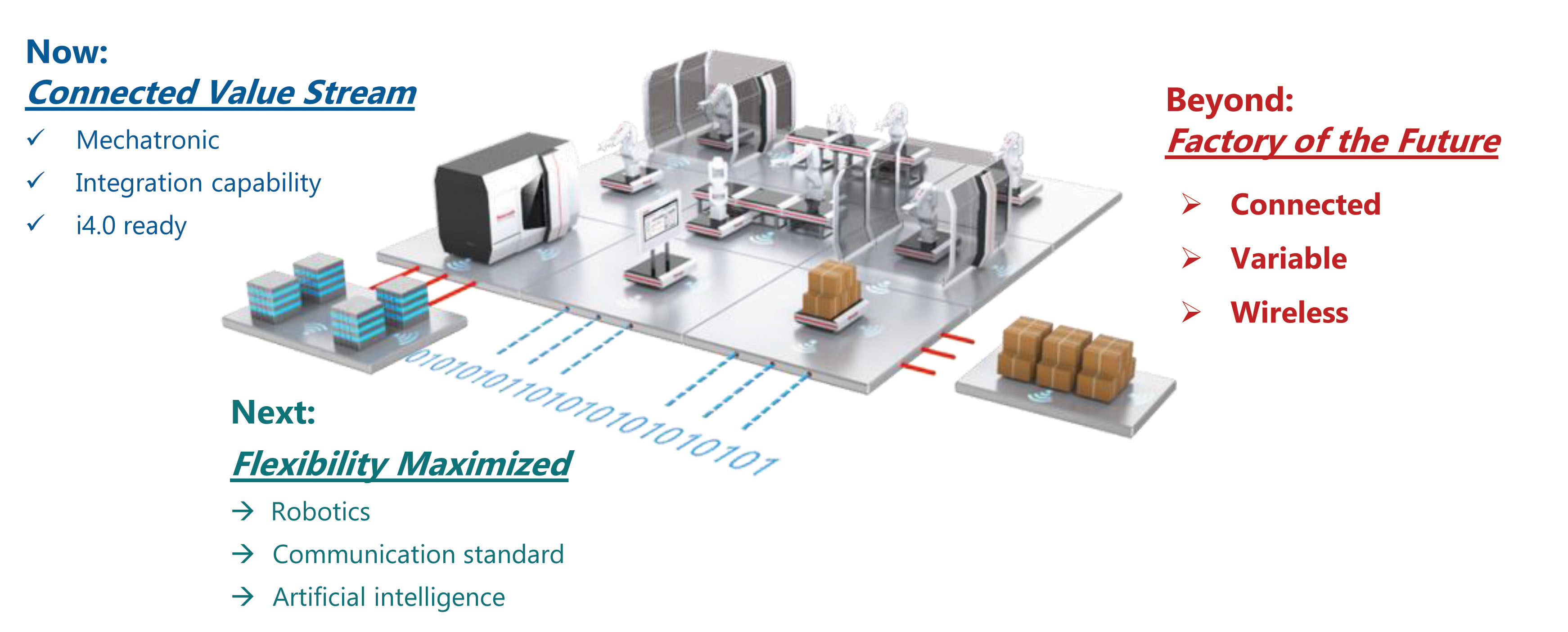

<그림1> 미래공장은 3단계로 발전을 한다.(사진. 보쉬코리아)

이 새로운 미래공장 비전은 3단계로 발전을 하게 된다. 1단계, 2단계, 궁극단계가 그것이다.

1단계는 현재 진행하고 있는 것들로, 가치흐름 전체를 연결하는 것이다. 여기서는 메카트로닉스, Integration capability, 인더스트리 4.0의 개념으로 프로세스들이 정의된다. 이 단계에서는 진전이 돼서 성과가 있었다.

2단계는 유연성의 극대화 단계다. 핵심적인 것은 Robotics, 통신표준(Communication standard0, 인공지능(Artificial intelligence)이다. 역시 보쉬도 여기에 포인트를 두고 준비를 하고 있다.

궁극단계는 선이 없어지고, 설비가 움직이고, 다재다능하게 움직이는 공장이 된다.

1단계 보쉬 솔루션

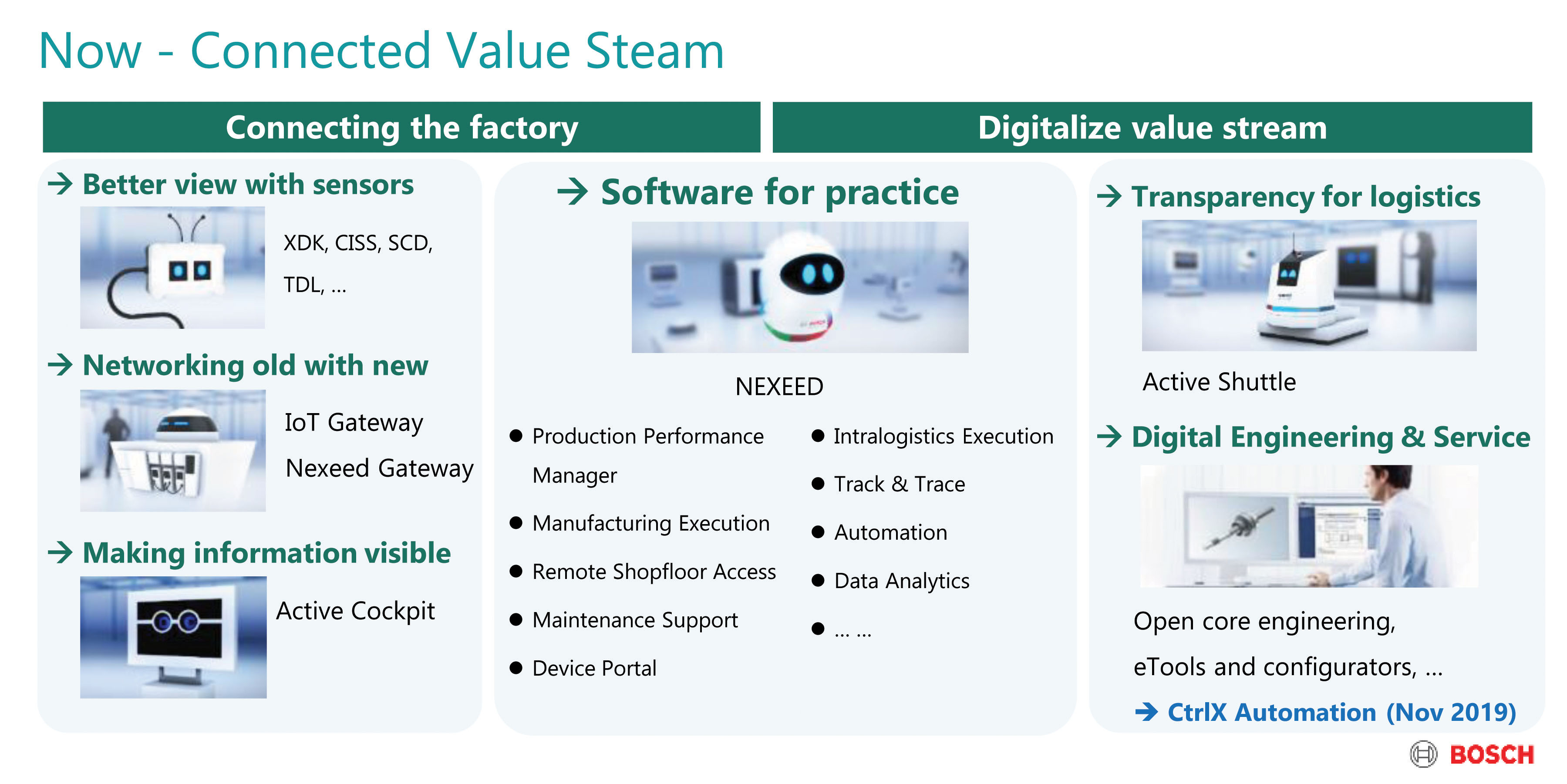

가치흐름 전체를 연결하라는 과제하에 <그림2>의 왼쪽을 보면 센서, 게이트웨이, 정보공유 툴이 있다. 여기에 검은색으로 표시되어있는 예제들은 모두 보쉬가 가지고 있는 솔루션들이고 출시가 되어있다. 그리고 오른쪽을 보면 그것이 물류와 엔지니어링, 제조서비스까지 확장이 된다. 가운데는 이 모든 것을 가능하게 하는 소프트웨어 솔루션이 통합 패키지로 어느 정도 완성이 된 상태이다.

<그림2> 1단계 보쉬 솔루션(사진. 보쉬코리아)

1단계 보쉬 솔루션이다.

센서. 보쉬는 자동차 부품 회사로 유명하지만 사실은 세계 최대 스마트 센서 제조업체다. 우리가 쓰고 있는 스마트폰의 50%는 보쉬 스마트센서가 다 들어간다. 자동차에 최근 5개 이상의 스마트 센서가 들어가는데 대부분 보쉬 제품이다. 이 센서의 기술을 공장에도 썼으면 좋겠다는 아이디어 하에서 현재 보쉬 제품으로 공장에서 사용할 수 있는 마이크로 센서들을 결합해서, 공장, 물류에 활용할 수 있도록 다양하게 제품들이 개발되어 실제로 다양하게 활용되고 있다.

그다음 게이트웨이다. 여러 업체들의 기계들이 조합돼서 라인이 꾸며지는데, 서로 언어들이 다르고 통합해야 되고 심지어 오래된 기계에 센서를 붙여서 진동수만으로도 유의미한 정보들을 캐치해서 사용할 수 있기 때문에, 센서로부터의 정보도 활용해야 되고, 이걸 통합할 수 있는 게이트웨이가 프론트가 되는데, 보쉬는 이에 대한 솔루션도 자체적으로 가지고 있다.

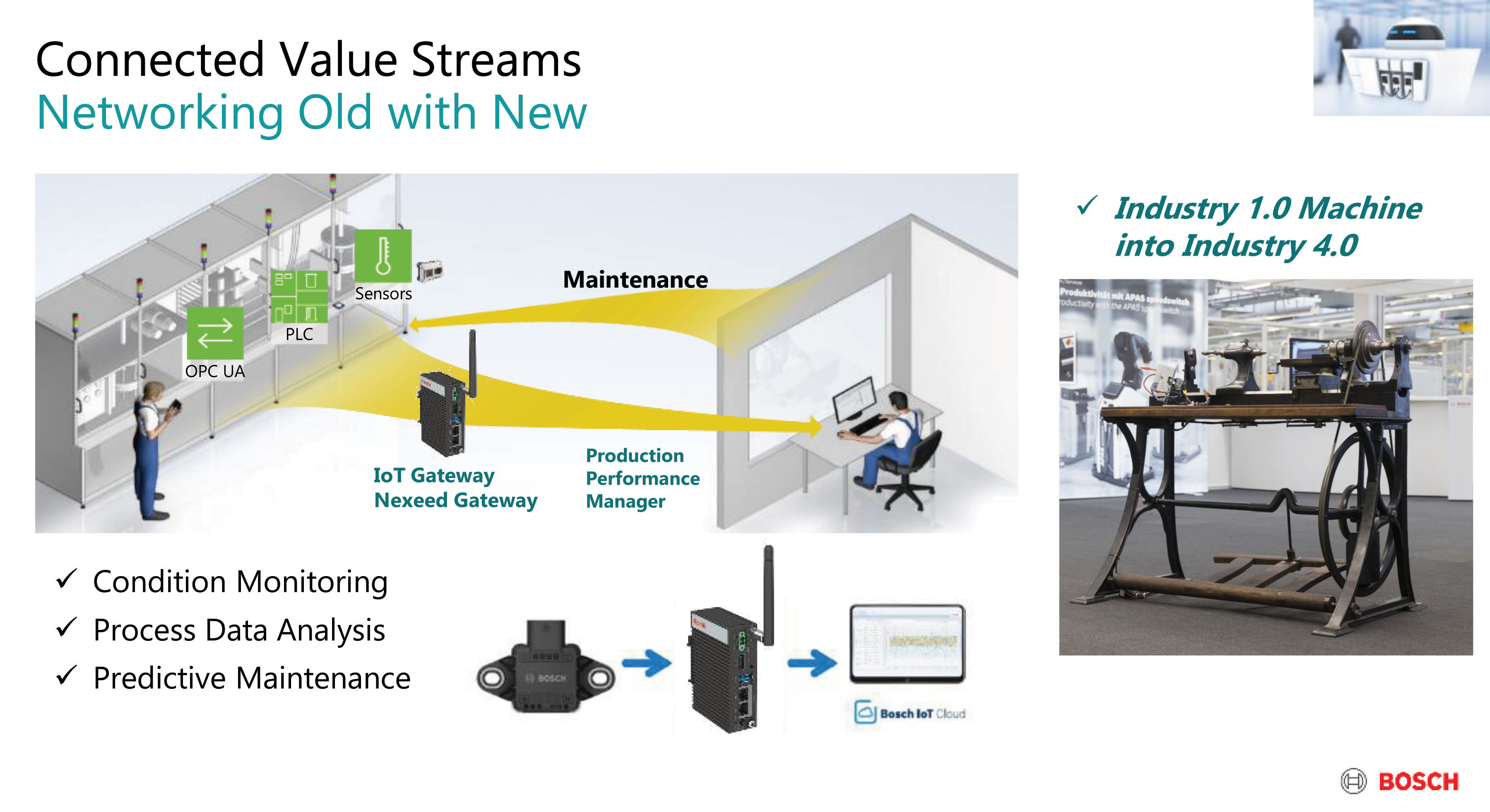

<그림3> Networking Old with New(사진. 보쉬코리아)

<그림3>의 오른쪽을 보면 발구름판 선반이 있다. 1차산업혁명 말기에 창업자 로버트 보쉬가 자동차 스타플러그를 만들 때 썼던 발구름판 선반에 센서들과 게이트웨이, 소프트웨어를 달아서 인더스트리 4.0 수준의 솔루션으로 개조한 예제를 보여주는 사례다.

다음은 대전공장의 사례다. 전형적인 제조업체의 현재의 모습은 종이로 그래프들을 만들어놓고 매일 갈아 끼워야 된다. 그러나 지금은 큰 터치스크린으로 아침조회를 한다. 이 자체는 터치스크린에 불과하지만, 실제로는 제조, 물류데이터들이 정리돼서 올라가고 있다는 것이 중요하다. 그걸 위한 솔루션들이 대전공장에 적용돼서 이미 사용되고 있다.

물류 부분은 보쉬가 RFID를 베이스로 해서 나름대로 체계를 세워서 시스템을 구축했고 보쉬 내부에 전반적으로 표준화돼서 적용이 되고 있다. 뿐만 아니라, 엔지니어링도 확장이 되고, 그것이 제조서비스, 연구개발 단계에서의 캘리브레이션이라든지 제조단계에서의 공유, 필드에 보쉬 제품이 나가서 예를 들어 삼림기계를 만드는 회사와 협업을 하는 부분인데, 실시간으로 실제적인 매니지먼트를 할 수 있도록 플릿 매니지먼트와 부품에 대한 부분, 실제 워크플로우까지 영향을 미치는 이런 부분의 프로세스로 확장을 할 수 있는 부분이어서 이 부분도 인더스트리 4.0의 핵심포인트다.

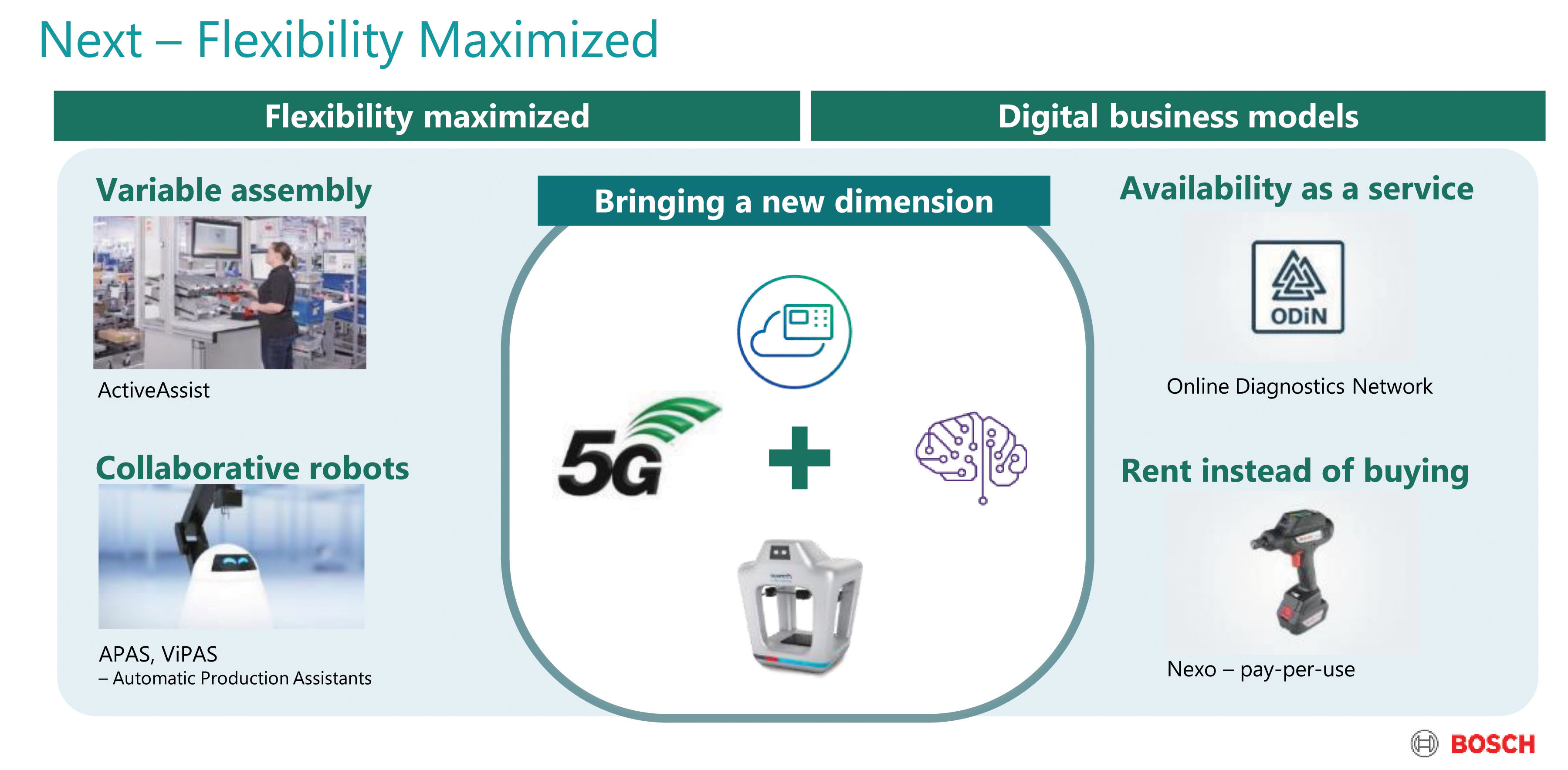

2단계 보쉬 솔루션

2단계의 폴트는 유연성의 극대화다. 유연성의 극대화에서 협업로봇의 역할이 대단히 중요하고, 반자동이나 수동조립 라인에도 여러 가지 인더스트리 4.0의 솔루션들이 포함돼서 작업자와 생산 프로세스가 잘 연결이 되는 것이 중요하다. 거기에 새로운 기술적 요소들이 유연성의 극대화를 위해서 필요한 부분이 있고, 거기에 대해서 보쉬는 4가지를 꼽았다.

5G와 엣지 클라우드, AI, 3D가 그것이다.

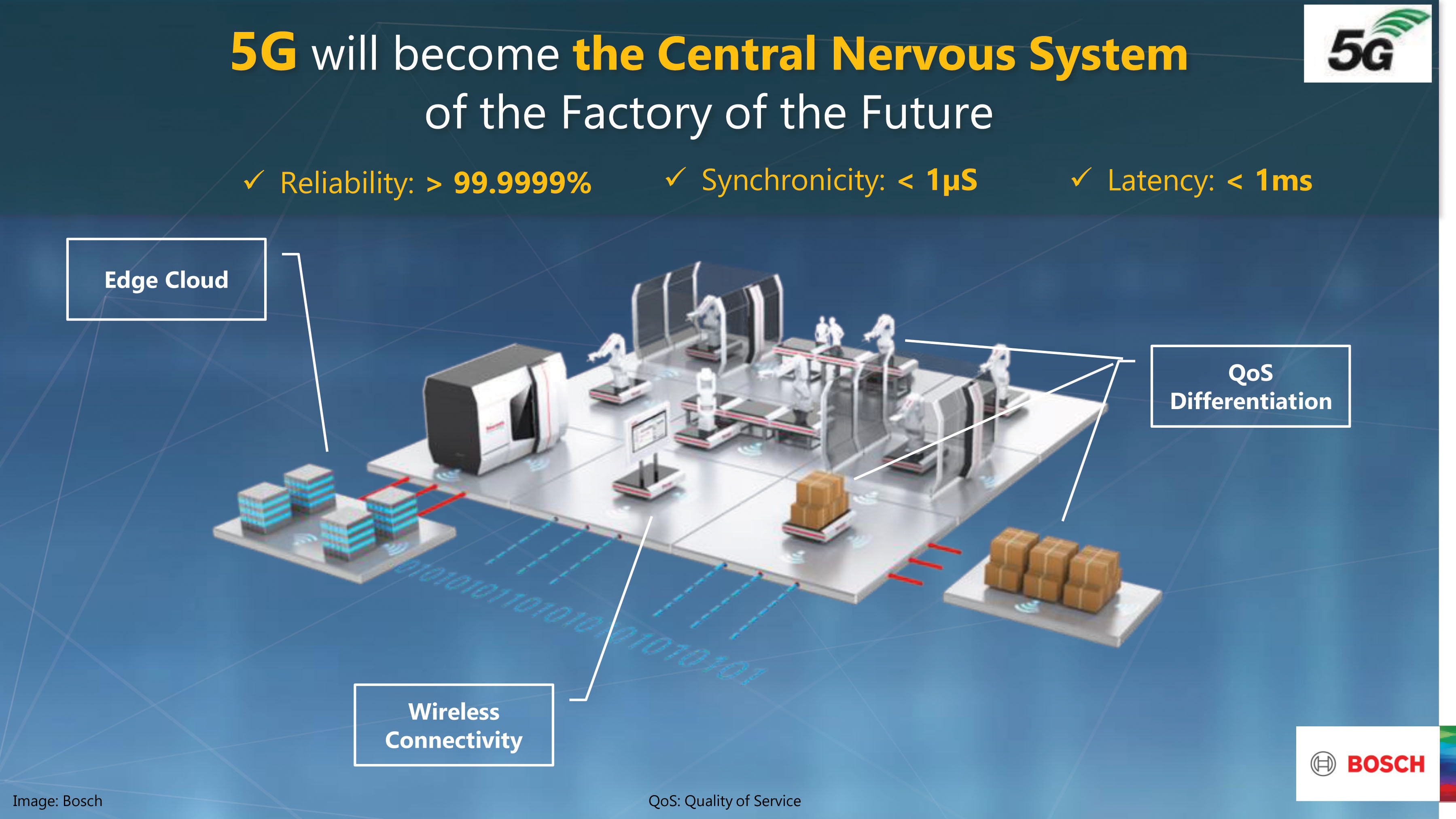

5G는 유연한 생산시스템의 핵심이 된다. 왜냐 하면 공장에 와이어가 없어져야 하기 때문이다. 없어지는 순간 많은 자유도가 생긴다. 그것을 가능하게 하기 위한 기술적인 수준이 이번 5G에서 나왔다. 5G는 사실 소비자용으로 나왔지만, 이번 5G부터는 이것을 공장에서 쓸 수 있는 수준의 스팩이 된다. 99.9999의 신뢰도, 백만분의1(1µS)의 동기화, 천분의 1초(< 1ms)의 지체시간, 이것이야말로 공장에서 실제로 활용할 수 있는 솔루션이 되고, 이것을 공장영역에 활용하게 되면, 실제로 우리의 여러 가지 무선 솔루션 예를 들어서 와이파이를 활용한다, 블루투스를 쓴다 등 여러 가지가 있었는데, 5G부터는 그런 문제들이 해결이 된다는 것이 보쉬의 관점이다.

<그림4>유연성의 극대화를 위해 필요한 4가지 기술-보쉬(사진. 보쉬코리아)

<그림5> 5G는 미래 공장의 중추 신경계가 될 것이다.(사진. 보쉬코리아)

보쉬는 산업용 5G협회의 의장사이기도 하다. 여기에 대해서 준비를 하고 있는 과정이다. 5G 네트워크가 공장에 깔리게 되면 할 수 있는 것 중의 하나가 협업로봇이다.

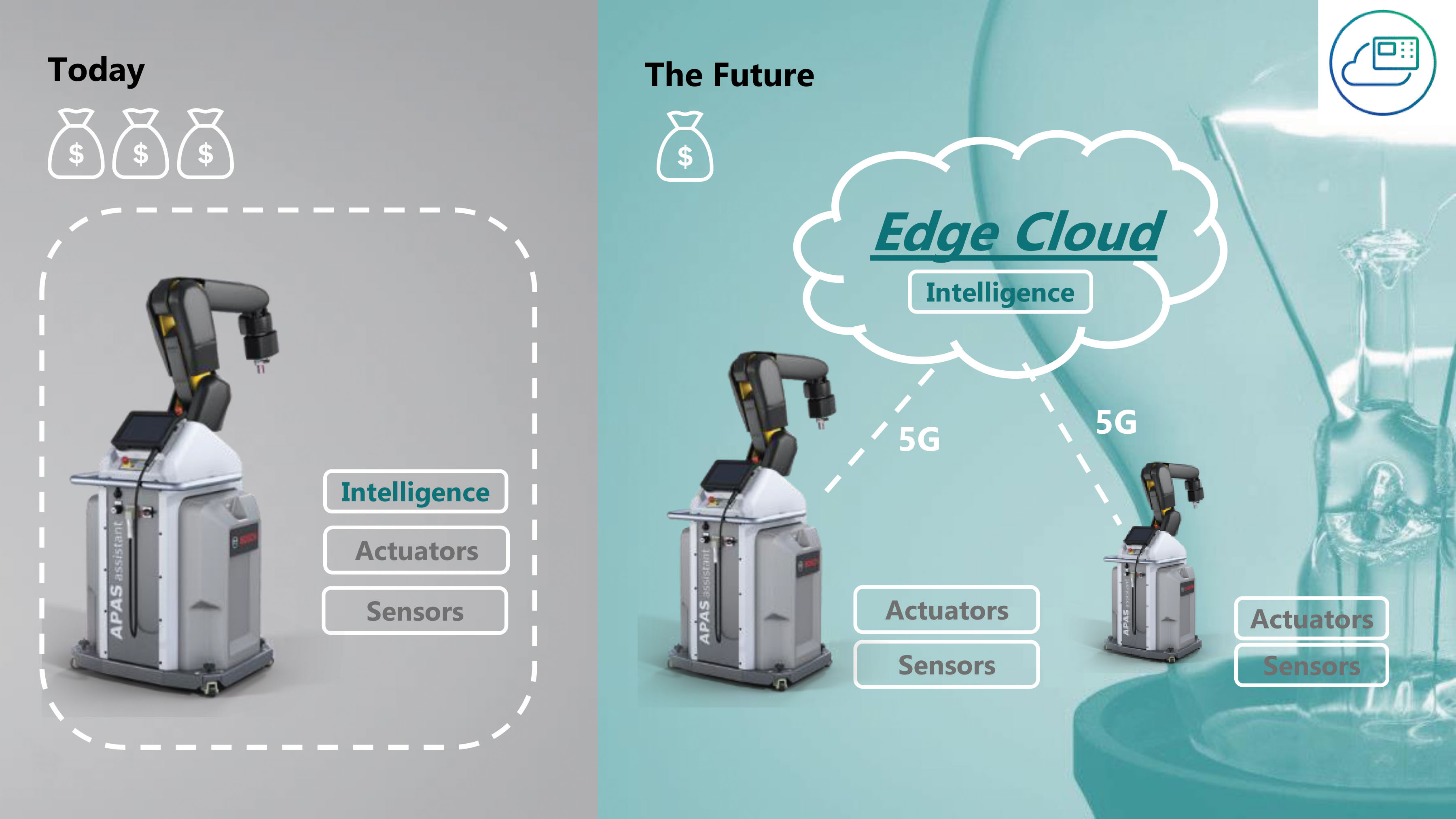

지금의 협업로봇은 액추에이터와 센서 기능뿐만 아니라, 인텔리전스 기능이 자체적으로 들어가야 되기 때문에, 가격적인 부담이 있어서 보급에 어려움이 있다. 그런데 5G 플랜트가 되게 되면, 엣지클라우드에서 인텔리전스 기능을 수행하게 되기 때문에, 협업로봇이 액추에이터와 센서만 가지고 있으면 돼서 빠르게 보급이 될 수 있다.

<그림6> 5G 플랜트가 되게 되면 엣지 클라우드에서 인텔리전스 기능을 수행하게 되기 때문에,

협업로봇이 액추에이터와 센서만 가지고 있으면 되므로 보급이 빨라질 수 있다.(사진. 보쉬코리아)

보쉬는 현재 5G 부분에서 스마트 센서 공장이 독일의 류트링겐(Reutlingen)에 있는데 여기에 테스트베드가 설치가 됐다. 이후의 5G 제조솔루션의 테스트 작업은 정부작업이기도 한데, 진행을 하고 있다. 보쉬가 2공장을 드레스덴에 짓고 있는데, 2021년 말에 드레스덴 공장이 완료가 되면 세계 최초의 5G 공장이자 유연생산라인을 갖춘 공장이 될 예정이다.

이외에도 AI와 3D 부분이 있는데, AI의 경우는 2025년까지 보쉬의 모든 제품이 AI로 제조되거나 개발되거나 AI칩 자체를 장착하거나 100% 달성하겠다고 하는 목표를 가지고 있다.

3D 프린터 쪽에서도 다양한 준비를 하고 있다.