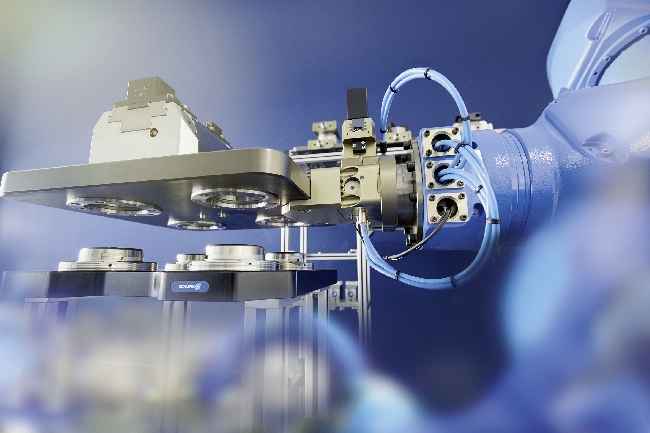

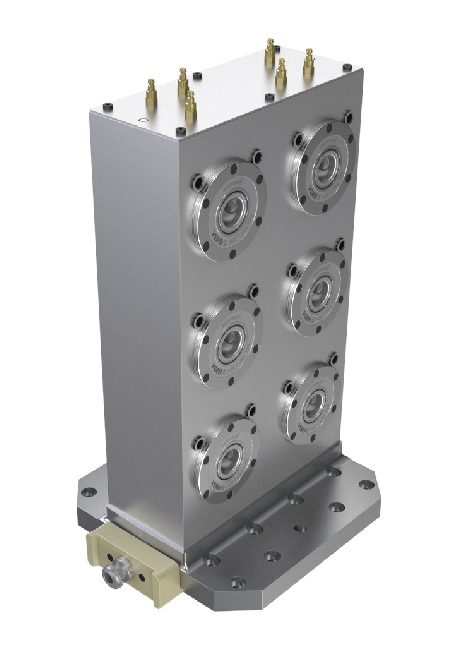

중소형 로트의 경우, SCHUNK VERO-S NSA plus 팔레타이징 시스템은

높은 공정 안정성과 유연성을 보장한다(사진. 슝크인텍코리아)

슝크(SCHUNK)가 24시간 대량 생산을 위한 혁신적인 그리핑 및 클램핑 테크놀로지를 제안했다. 슝크는 로봇 팔레타이징 시스템의 가동 중단 시간을 최소화하고, 생산성을 향상시키기 위해 이상적인 그리핑 시스템 및 클램핑 테크놀로지 컴포넌트를 보유하고 있다. 본지에서는 한 차원 높은 로봇 팔레타이징 시스템을 도모하는 슝크의 솔루션들을 소개한다.

로봇을 이용한 팔레타이징 시스템은 공작기계의 효율성 증대를 위한 효율적인 방법이다. 슝크(SCHUNK)가 소개하는 이 시스템은 각각의 피스와 소량 생산을 하는 동안 장비의 가동 중단 시간을 최소화하고, 3교대 작업에서 인력 감축 작업을 가능하게 한다. 이 과정에서, 개별 그리핑 시스템과 클램핑 테크놀로지 컴포넌트의 정밀한 상호 작용은 매우 중요하다.

크기 및 제품 변형의 급격한 증가뿐 아니라 비용 압박의 증가로 인해 생산 공정에서 자동화 공정 설계를 점점 더 필요로 하고 있다. 주요 시간의 극대화 및 과거 대규모 수량에만 적용됐던 인건비의 최소화는 소형 및 초소형 로트 사이즈에도 점점 더 가능해지고 있다. 특히 로봇 사용은 주변장치가 각각의 요구사항에 정밀하게 일치할 때, 효율성 증가의 유연한 방법으로 간주된다.

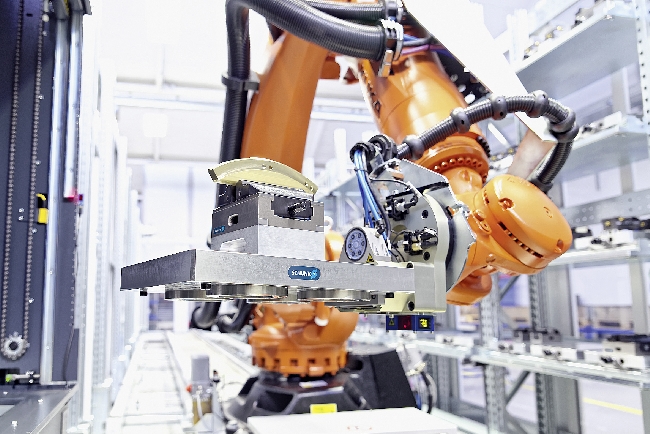

클램핑된 워크피스와 함께 팔레트는 워크피스 보관소에

저장되며 자동적으로 기계에 로드된다(사진. 슝크인텍코리아).

퀵-체인지 팔레트 시스템 기반

기본적인 차이는 자동화 머신 로딩의 2가지 타입 사이에서 만들어진다. 대규모 생산과 긴 공정시간에 해당하는 워크피스의 경우, 일반적으로 소형의 고성능 SCHUNK TANDEM 플러스 클램핑 포스 블록(Force Blocks), 동력식 멀티 조 척 또는 파워 선반 척과 같은 스테이셔너리 클램핑 디바이스에 직접적으로 로드된다. 단일 피스 강성 베이스 바디, 웨지 훅 키네메틱스 및 긴 조 가이던스는 최대 55kN까지 클램핑력을 집중적으로 제공하는 동시에, 최대 0.01㎜의 훌륭한 반복정밀도를 보장한다. 따라서 클램핑 포스 블록은 높은 스톡 제거, 높은 사이클 수 및 최소 공차의 밀링 작업에 매우 적합하다. 최적의 외부 윤곽과 최소 갭 사이즈는 바이스에 먼지나 칩이 축적되는 것을 막아준다.

중·소형 사이즈의 경우, 점점 더 많은 사용자가 자동 클램핑 솔루션을 선택한다. 자세한 내용은 다음과 같다. 클램핑 디바이스가 자동으로 변경되면 수동으로 클램핑된 워크피스를 포함한 전체 클램핑 디바이스는 워크피스 팔레트에서 처리된다. 로봇을 이용한 팔레타이징 시스템은 특히 빠르고 매우 유연하면서도 클램핑 디바이스 변경의 공정 안전성을 보장한다. 이 과정에서, 워크피스와 클램핑 디바이스는 보관 랙에 정렬된 팔레트에 설치되고, 팔레트 보관 랙에서 각 로봇에 의해 가공 센터로 연속적으로 이동된다.

TANDEM 클램핑 포스 블록은 클램핑 팔레트에서 특히 컴팩트한 솔루션을 가능하게 한다(사진. 슝크인텍코리아).

자동 인터페이스 클리닝

각 개별 팔레트의 밑 부분에는 퀵-체인지 팔레트 시스템 인터페이스가 설치되어 있으며, 이 인터페이스를 통해 팔레트 시스템이 기계에 연결된다.

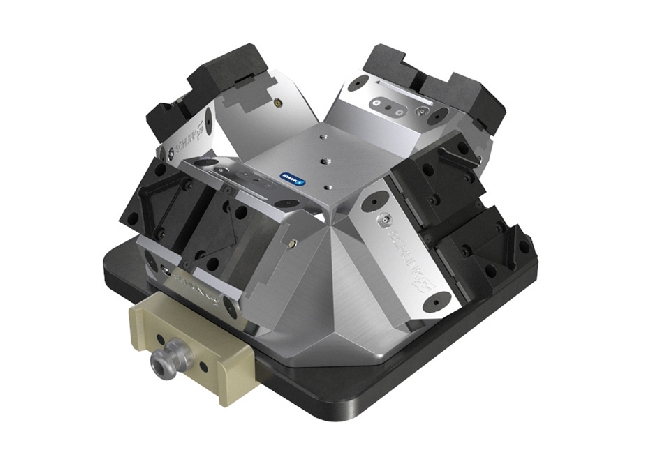

SCHUNK VERO-S NSA plus 팔레타이징 모듈과 같은 특수 컴포넌트는 로봇을 이용한 머신 로딩에 맞게 특별하게 개발됐다. 이 컴포넌트는 매우 평평하고 머신 테이블에 직접적으로 통합될 수 있으며, 워크피스 및 축 무브먼트를 위해 기계실에 충분한 공간을 남겨둔다. 특허 받은 듀얼 스트로크 시스템으로서, 최대 20,000N의 풀-다운(Pull-down)력과 100,000N 이상의 파지력을 유지할 수 있다. 로버스트 모듈(Robust Module)은 대량 가공의 까다로운 요구 사항에도 정밀한 파지력을 보장한다. 오염 및 칩이 팔레트 체인징 프로세스를 위협하지 않도록, 적극적으로 구동되는 공기 흐름은 평평한 표면과 짧은 테이퍼를 청소하며, 이를 통해 칩이 없는 평평한 작업 표면이 보장된다. 클램핑 모듈의 진입 반경을 통해 편심이나 팔레트의 약간 기울어진 위치에서도 빠르고 안전하게 결합할 수 있으며, 이 같은 방식으로 핸들링 시스템의 허용치는 최적으로 보장받을 수 있다.

이후 클램핑 슬라이드가 반복정밀도 0.005㎜ 이하로 최적의 폼-피팅(Form-fitting) 및 자동 고정 클램핑을 하기 전에 센터링 링은 기준 값에 따라 정확한 위치 지정을 적용한다.

4개의 클림핑 링은 퀵-체인지 팔레트 모듈의 바깥 지름과 평행을 이룬다. 이것은 높은 토크 전송에 이상적인 서포트를 보장한다(사진. 슝크인텍코리아).

자동 제거가 가능한 리프팅 핀

워크피스를 변경하기 위해, 리프팅 핀이 가공 후 최대 5㎜까지 팔레트를 들어 올리므로 프로세스 변경이 용이하다. ▲모듈 열림 ▲모듈 닫힘 그리고 ▲팔레트 있음과 같은 상태들은 모든 프로세스 단계마다 동압력 모니터링을 사용함으로써 확인 가능하다.

한편 다른 클램핑 시스템과 대조적으로, SCHUNK VERO-S NSA plus 팔레타이징 모듈은 가공 시 다른 에너지를 소비하지 않는다. 워크피스는 에어 시스템이 갑자기 떨어지는 경우에도 안전하게 클램핑된다.

모듈을 여는 데에는 6바(bar)의 공압 시스템 압력이면 충분하다. 이는 값비싼 유압식 시스템과 정교한 파이핑의 사용을 줄일 수 있다. 긴 서비스 수명을 보장하기 위해 기본 바디, 클램핑 슬라이드 그리고 클램핑 링과 같은 기능성 컴포넌트는 부식에 잘 견디는 경화 스테인리스강으로 만들어 진다.

특수 핸들링 시스템

완전 자동화된 작업에서 팔레트를 안정적으로 교체하려면 간섭이 최소화된 슬림한 SCHUNK VERO-S NSR 경량 커플링과 같은 특수 핸들링 모듈을 사용하는 것이 좋다. 좁은 공간에서도 사용할 수 있으며 기계 테이블과 매우 가까운 곳에 팔레트 적재가 가능하기 때문이다. 이 특수한 핸들링 모듈은 클램핑 스테이션과 팔레트로 구성된 매우 평평한 어태치먼트를 가능하게 한다. 무게가 1,600g(NSR 160)에 불과한 이 모듈은 최대 1,600Nm(Mz) 또는 600Nm(Mx)까지 모멘트를 허용한다.

팔레트 무게 1kg 에서 1,000 kg까지 SCHUNK VERO-S NSR 로봇 커플링은 광범위한 요구를 충족시킨다. 팔레트 교체의 프로세스 안정성을 보장하기 위하여, 모든 모듈에는 자동 클리닝 기능이 있다(사진. 슝크인텍코리아).

이 밖에 로봇의 페이로드 부담을 줄여줄 수 있는 무게 400g(Mx max 75Nm, Mz max 200Nm)의 VERO-S NSR 미니 소형 커플링, 무거운 팔레트와 툼스톤용(Mx max 4,000Nm, My max 4,000Nm)에 적합한 VERO-S NSR maxi 중장비 로봇 커플링도 있다.

한편 어려운 작업 환경에서도 프로세스 안정성을 보장하기 위해, 커플링은 칩과 냉각수가 유입되지 않도록 완벽하게 봉인된다. 더욱이, 표준 클리닝 기능은 팔레트와 로봇 커플링 사이의 칩이 없는 평평한 작업 표면을 보장하며, 접촉면의 철강 인레이는 커플링의 내마모성을 극대화한다.

SCHUNK VERO-S NSR maxi 220 로봇 커플링은 최대 중량 1,000 kg의

무거운 팔레트를 핸들링 할 수 있도록 설계되었다(사진. 슝크인텍코리아).

효율적인 팔레트 솔루션을 가능하게 하는 모듈러 클램핑 테크놀로지

클램핑 팔레트에는 SCHUNK의 스테이셔너리 워크피스 클램핑에 적용될 수 있는, 1,000개 이상의 조합이 가능한 세계 최대 규모의 모듈식 클램핑 디바이스가 장착될 수 있다.

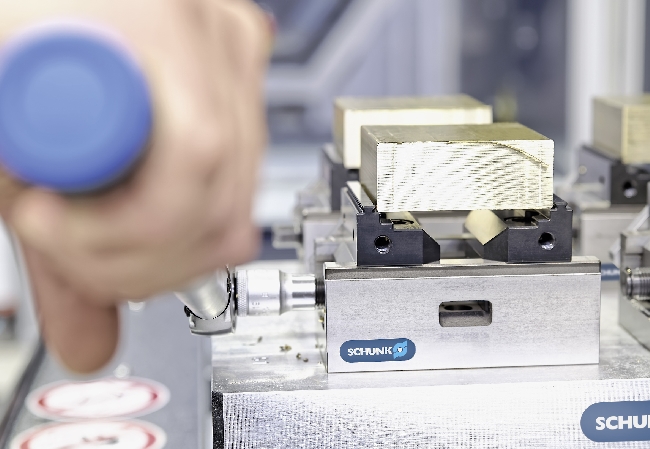

예를 들어, 수동으로 작동되는 SCHUNK KONTEC KSC 베이직 클램핑 바이스는 팔레트 시스템에서 가공되지 않은 부품 및 완성품을 가공할 때 특히 효율적이다. 이 클램핑 바이스는 높은 클램핑력, 편리한 작동 그리고 짧은 셋-업 시간 등의 장점을 갖추고 있다. 비교적 낮은 토크로 50kN(사이즈 160)의 높은 클램핑력을 얻을 수 있는데, 이는 곧 폼-핏 클램핑을 위한 별도의 스탬핑 스테이션이 필요하지 않다는 의미이다. 낮은 장력에서 클램핑이 발생함에 따라 기본 바디의 굽힘하중과 이에 따른 클램핑 장치의 리프팅이 최소화돼, 클램핑의 정확성 및 강성이 추가된다. 스핀들 리버스 클리어런스가 없는 프리-텐션(Pre-tensioned)센터 베어링과 특수 보정된 슬라이드는 ±0.015㎜라는 훌륭한 반복정밀도를 보장한다. 완전히 내제된 드라이브와 삽입된 칩 배출구는 높은 공정 안정성과 최소한의 마모를 보장한다.

SCHUNK KONTEC KSC 베이직 클램핑 바이스는

특히 팔레트 시스템과 관련하여 강점을 자랑한다(사진. 슝크인텍코리아).

아울러 기본 클램핑 바이스는 센트릭 클램핑 바이스 또는 고정된 조와 함께 싱글-액팅 바이스로 이용할 수 있다. 가벼운 무게와 더불어 클램핑 범위를 신속하게 조정할 수 있고, 평면 디자인이 가능하며, 무인 워크피스 핸들링을 위한 최적의 조건들을 제공한다.

이 밖에, 여러 개의 워크피스를 비좁은 공간에서 함께 클램핑해야 되는 경우에는 SCHUNK KONTEC 멀티 클램핑 바이스가 이상적인 솔루션이다.

한편 통상적으로 부품을 클램핑하거나, 퀵-체인지를 이용해 척 조를 완벽히 제거하거나, 빠르고 유연하게 다른 워크피스에 클램핑 시스템을 전환시키기 위해서는 싱글 스패너 렌치를 필요로 한다. 반면 스프링 작동식 SCHUNK TANDEM 클램핑 포스 블록은 특히 콤팩트한 구조를 가능하게 한다.

SCHUNK VERO-S툼스톤은 수평 머시닝 센터에서

클램핑 디바이스와 워크피스가 빠르게 교체되도록 한다(사진. 슝크인텍코리아).

클램핑 실린더형 부품의 경우, SCHUNK ROTA-S plus 2.0 3조 척을 사용할 수 있다. 또한, SCHUNK VERO-S 퀵-체인지 팔레트 시스템에 인터페이스되는 툼스톤은 로봇에 의해 처리될 수 있다.