스카라 로봇은 픽 앤 플레이스에 최적화된 기구구조와 속도, 그리고 경제적인 비용으로 인해 다양한 산업현장에서 사용되고 있다. 현재 많은 로봇제조사들이 스카라 로봇을 제조하고 있으며, 도시바 기계(TOSHIBA MACHINE) 역시 그중 하나이다. 본지에서는 도시바 기계 로봇 부문의 국내 에이전트인 엑트엔지니어링(주) 최영수 대표이사의 도움을 받아 스카라 로봇의 응용 사례를 연재 형식으로 소개한다.

1. 스카라 로봇 충돌 방지

여러 대의 로봇을 근거리에서 운영할 때, 가장 중요한 것은 충돌 방지이다.

한정된 공간에서 공정을 빠르게 수행하기 위해서는 로봇 간의 거리를 가깝게 하는 것이 가장 효율적이다.

이렇듯 효율을 확보하기 위해 제조용 로봇은 서로 간의 충돌을 방지하는 기능을 보유하는 것이 중요하다. 도시바기계는 로봇 간 충돌 방지를 위해 각 로봇의 영역(Area)을 감시하는 기능과 피드 홀드(Feed Hold)와 소프트 리미트(Soft Limit)를 결합한 기능을 제공하고 있다.

영역 감시 기능은 최대 64개의 입방체 형태의 영역을 설정할 수 있으며, 피드홀드와 소프트 리미트 기능은 A로봇의 영역에 B로봇이 침입하면 감지해 자동으로 정지시키고, 이후 A로봇과 B로봇이 안전한 영역으로 벗어나면 즉시 재가동하는 기능이다.

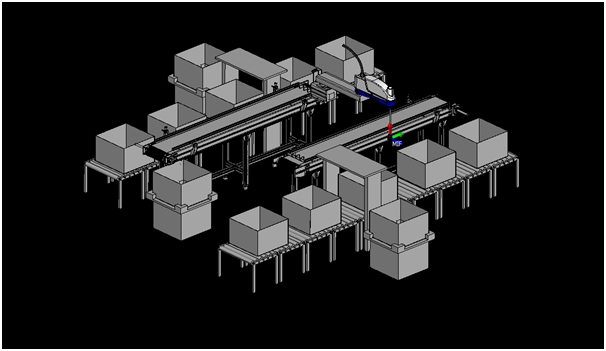

▲ 그림1. THL1200와 TVM900을 활용한 어플리케이션

이 기능들은 특별한 상위 제어장치 없이 로봇과 로봇이 서로의 영역을 감시하는 상호작용을 통해 충돌을 방지한다. 또한 동작범위와 설치 공간의 제한으로 직교 로봇 위에 로봇을 설치해 이동하면서 두 대 이상의 로봇이 동시에 작업해야 할 경우, 매우 효율적으로 시스템을 운영할 수 있다.

로봇의 충돌방지로 가장 보편화된 방법은 센서를 이용한 방법이다. 감지영역 안에 로봇을 배치하거나, 충돌 가능한 대상으로부터 로봇의 이동 반경을 감시하는 센서를 부착하는 방법, 특정 영역에 센서를 부착해 그 영역에 로봇이 있으면 신호를 출력하는 방법 등이 있다. 이러한 방법들은 작업 중인 로봇으로 접근하는 로봇에게 신호를 보내 정지시키고 로봇이 작업을 완료하고 영역을 벗어나면 신호를 해제해 대기 중인 로봇의 진입을 허가 하는 방식이다.

도시바기계는 솔루션 페어 2017(Solution Fair 2017)에서 스카라 로봇 THL1200과 다관절 로봇 TVM900이 하나의 박스에서 동시에 작업하는 어플리케이션을 선보였다. 이 어플리케이션은 진입 우선권이 주어진 A로봇이 진입을 먼저하고 진입하지 못한 B로봇은 일정 영역에서 대기하며, 작업하던 A로봇이 위험 영역에서 벗어나면 B로봇이 바로 진입하는 방식이다.

이러한 형태뿐만 아니라 두 대의 로봇이 같은 영역에서 작업하는 어플리케이션은 다양한 산업에 걸쳐 여러 형태로 적용할 수 있다. 식품 산업의 경우, 하나의 박스에 두 대의 로봇이 제품을 담아야 하는 경우도 있고, 좁은 공간에서 빠른 작업을 하기 위해 여러 대의 로봇을 배치하는 반도체 및 휴대폰 산업에도 해당된다.

해당 어플리케이션은 영역을 설정하고 그 영역이 아닌 경우, 인접한 로봇의 이동을 정지시키거나 특정 각도 이상 움직일 수 없도록 하는 기능이 사용되기도 한다. 이 방법은 대체로 두 가지 방법으로 설정이 가능하다. 월드 좌표계로 선단의 위치를 이용하는 방법과 특정축의 위치를 가지고 설정하는 방법이다. 하지만 로봇은 자유도가 높다는 점이 상황에 따라서 문제가 되는 경우도 있다.

▲ 그림2. 두 대의 THL900을 활용한 어플리케이션

▲ 그림2. 두 대의 THL900을 활용한 어플리케이션

<그림2>처럼 두 개의 팔레트에 두 대의 로봇이 제품을 핸들링할 경우, A로봇이 B팔레트에 제품을 핸들링할 때 B로봇은 안전한 위치로 대피할 수 있는 기능이 필요하다. 이는 로봇에게 제품이 공급되는 시간 단축을 위해 두 대의 팔레트를 두 대의 로봇이 공유해서 사용하는 경우이다.

이 경우 제어 방법은 PC 또는 PLC에서 제어하고 로봇에게는 명령만 하달하는 방법과 두 대의 로봇이 통신을 통해 서로 순번을 정해 제품을 핸들링하는 방법이 있다. 이때 상위 제어기로부터 명령을 받는 경우라면, 도시바 로봇은 제공된 라이브러리를 이용해 프로그램할 수 있고, SPC(Simple Protocol Communication)를 통해 제어할 수도 있다. PLC에서 제어를 하는 경우 SPC만 사용이 가능한데, 이를 통해 로봇이 이동해야 하는 팔레트 위치를 지정하거나 직접 이동 명령을 보내서 제어할 수도 있다.

피치 못하게 충돌을 회피하는 동작을 구현해야 한다면 로봇의 간섭 영역을 설정해서 사용하는 것도 가능하다. 그리고 회피하는 로봇의 경우, 언제 회피를 해야 하는지 정해져 있지 않기 때문에 인터럽트(Interrupt) 기능을 구현하는 것이 중요하다.

인터럽트 기능을 이용하는 경우, 입력의 형태에 따라 특정자세 또는 특정위치를 정해서 사용할 수 있다. 또한 스카라는 팔의 자세가 중요하기 때문에 처음 프로그램 단계부터 팔의 자세를 가능하면 충돌 가능성이 낮은 형태로 프로그램하는 것도 도움이 될 수 있다.

두 대 또는 그 이상의 로봇이 통신을 통해서 프로그램을 구현할 경우는 제어기에 내장된 LAN Port를 이용하는 것과 Fieldbus(CC-Link 등)를 사용하는 방법이 있다. 이 방법의 경우, 두 대의 로봇이 통신하는 것은 메인 프로그램에서 처리하는데 어려움이 있을 수 있기 때문에 멀티테스크(Multi-Task) 기능을 사용해 별도의 통신 테스크를 설정하고, 외부로 부터의 발생되는 이벤트에 대해서는 로봇 간 공유 메모리를 통해 충돌 가능성을 회피할 수 있도록 프로그램하는 방법이 있다.

2. 사출기 제품 박스 정렬

취출 로봇은 사출된 제품을 금형으로부터 꺼내고 배출 컨베이어(Conveyor)에 내려놓는다. 배출 컨베이어는 일정 거리만 이동해 다음 제품을 받을 준비를 하며, 제품이 컨베이어 끝단에 다다르면 사람이 제품을 박스에 집어넣는 작업을 한다.

제품을 박스에 넣는 작업은 여러 가지 어려움이 있으나, 가장 일반적인 어려움은 제품에 흠집이 생긴다는 것이다. 이에 제품의 손상을 방지하기 위해 제품과 제품사이에 간지(間紙)를 삽입하게 된다. 즉, 하나의 박스에 여러 층으로 적재하기 때문에 한 층에 대한 적재가 완료되면 다음 층 제품과의 마찰 등으로 인한 손상 발생을 방지하기 위해서 간지를 삽하는 것이다.

▲ 그림3. THL1000을 활용한 자동포장 공정

▲ 그림3. THL1000을 활용한 자동포장 공정

이 작업을 자동화할 경우 정전기에 의한 딸려옴 문제, 아래 발포지가 흐트러지는 문제 등이 발생할 수 있기 때문에 정전기 방지 처리를 하거나 정전기의 영향을 받지 않는 제품을 검토해야 하기 때문에 비용적 부담은 있으나, 인력을 절감할 수 있다.

보통 공정에 사용되는 로봇의 선정은 가반하중(Payload), 팔 길이(Arm Length), 반복 시간(Cycle Time) 등으로 결정되는데, <그림3>와 같은 경우는 사출물의 무게가 경량이고 사출 제품이 빠르게 공급되지 않기 때문에 팔 길이가 여유 있는 로봇으로 선정하면 큰 무리 없이 사용할 수 있다.

한편, 사출기의 배열에 따라서 <그림4>처럼 두 대의 사출기에서 생산되는 제품을 한 대의 로봇이 작업할 수 있다. 사출기 공장의 일반적인 사출기 배열은 같은 방향으로 놓여 있기 때문에 보통 한 대의 사출기에 한 대의 로봇이 필요 하지만, 두 대의 사출기에서 생산되는 제품을 한 대의 로봇으로 처리할 수도 있다.

▲ 그림4. THL1000 한 대를 활용해 두 개의 라인을 자동 포장하는 공정

▲ 그림4. THL1000 한 대를 활용해 두 개의 라인을 자동 포장하는 공정

3. Soldering Machine

전자 부품은 상당 부분 인쇄회로기판(PCB)으로 구성되어 있으며, 이 PCB는 다양한 자동화 방법으로 납땜(Soldering)이 이루어지고 있다. 여러 방법 가운데 하나인 컨베이어 형태의 납땜은 납땜이 불가능한 부품들이 상당수 존재하기 때문에, 6축 다관절 로봇 및 데스크탑(Desktop) 로봇을 이용한 납땜 로봇(Soldering Robot)을 사용한다. 이 중에서 스카라 로봇을 이용한 납땜 로봇은 자유도와 가성비 측면에서 우수하다고 평가 받는다.

데스크탑 납땜 로봇의 경우, 가격은 저렴하지만 자유도의 한계가 있고 느린 이동속도 때문에 생산성이 높지 않다. 6축 다관절의 경우, 자유도는 가장 높으나 비교적 이동 속도가 느리고 고가라는 단점이 있다. 스카라 로봇은 수평 다관절 로봇으로서 수평 이동 속도가 빠르고 자유도가 높기 때문에 가성비 측면에서는 가장 우수한 장비이다.

납땜 로봇은 다양한 방법으로 구성할 수 있다. 인덱스(Index)를 이용하는 방법은 독립적인(Stand Alone) 장비로 사용하기 좋다. 2축 직교 로봇을 이용한 구성은 기존 작업 공정에 큰 변화 없이 라인을 구성할 수 있는 장점이 있다.

▲ 그림5. 수직다관절 로봇 TVL500

Stand Alone 형태의 장비 구성은 Loading & Unloading 작업을 작업자가 직접 해야 하거나, 기존의 공정과 연계할 수 있는 라인 작업이 어렵거나, 장소의 문제로 제품을 이동해서 작업을 해야 하는 경우에 사용된다. 이 경우 작업자가 작업을 하게 될 때, 안전에 대한 기능을 각별히 염두에 두고 시스템을 설계할 필요가 있다. 비숙련공 작업 시 더욱 안전 문제가 발생하지 않도록 고려해야 하며, 더구나 외국인 근로자가 작업하는 상황도 빈번하기 때문에 안전에 대해서는 시스템 초기 설계 단계부터 각별히 신경을 써야 한다.

In-Line 형태의 구성에서는 장비의 충돌을 방지하는 기능이 사용돼야 한다. 또한 장비의 상황에 따라서 원활하게 동작할 수 있도록 인터락(Interlock), 버퍼(Buffer)를 적절히 이용할 수 있는 시스템이 구성되어야 한다.

In-Line System은 전체적인 생산량의 균형을 유지 하는 것이 중요하다. 전체 라인을 구성하는 장비의 작업 시간이 대체로 유사해야 적절한 균형을 유지할 수 있다. 하지만 납땜 공정은 때때로 이른 시간에 작업이 종료되거나 늦은 시간까지 작업해야 하는 경우가 있다. 이는 같은 제품을 대량 생산 한다면 대체로 같은 시간의 작업 할당이 가능하지만 다품종 생산이나, 제품 생산 계획이 정확하지 않을 때 적절한 작업 분배가 필요하다.

엑트엔지니어링(주) www.acteng.co.kr

필자 : 엑트엔지니어링(주) 최영수 대표이사