근래에 국가들의 인건비가 급격히 증가하면서 전기 ·전자산업은 수작업 위주의 공정에서 로봇을 이용한 자동화 공정으로 변하고 있다. 이에 따라 단순반복 작업이나 고속이송 등의 분야 보다는 핸들링, 조립 등의 복잡한 작업에 로봇 적용의 필요성이 크게 증가하고 있다. 이러한 시장상황에 대응할 수 있는 차세대 제조로봇에 업계의 관심이 쏠리고 있다. 이에 본지는 한국산업기술평가관리원 김경훈 PD와 한국기계연구원 박찬훈 책임연구원이 전하는 ‘차세대 제조로봇의 기술동향과 산업전망’을 소개한다.

기존에는 수작업에 의존하던 전기·전자산업이 인건비의 급격한 상승으로 로봇에 의한 자동화가 요구되고 있다. 또한 이러한 IT 제품의 생산라인 자동화는 필연적으로 매우 복잡한 조립작업의 자동화와 유형화되어 있지 않는 공정에 적응할 필요성을 동반한다. 차세대 제조로봇이란 이러한 미래 제조 산업의 요구에 대응할 수 있는 로봇이라 할 수 있다.

1. 조립기술의 개발

1) 로봇시장의 변화

현재 가장 시장규모가 큰 로봇시장은 자동차 제조용 로봇 분야이며, 전자부품 제조분야 시장이 그 뒤를 잇고 있다. 솔라셀 및 메디칼 분야 등의 신흥 응용분야는 그 시장 규모가

상대적으로 작지만, 시장의 성장속도 면에서는 압도적이다. 반면 자동차 제조용 로봇시장 분야는 시장 규모가 가장 크지만, 성장 속도는 더딘 편이다.

이러한 시장의 특성은 나라별로도 많은 차이를 보이고 있다. 자동차시장 성장에 따라 중국, 인도 등에서 용접 ·페인팅 로봇 수요는 지속적으로 증가하고 있으며, 전 세계적으로도 지속적인 성장이 이루어지고 있다. 반면 일본의 로봇 수요는 점차 파트 핸들링 및 어셈블리 분야로 옮겨가고 있는 추세이다. 야스카와(Yaskawa)를 비롯한 선진 로봇제조사들은 이러한 변화가 점진적으로는 전 세계적으로 옮겨갈 것으로 전망하고 있다.

2) 조립분야의 비중 증가

여러 로봇응용 관련 특허 중 조립관련 분야의 특허가 지속적으로 증가하고 있다. '93~'97년에는 거의 대부분 용접용 특허가 집중되었으나 점차 그 비중이 낮아지고 '08~'12년에는 약 10% 내외 정도에 불과했다. 반면 조립 및 분해용 관련 특허는 '93~'97 년에는 그 비중이 매우 낮았으나 '08~'12년에는 30% 내외의 비중을 차지하고 있다.

▲산업용로봇 적용처의 변화(출처. Yaskawa)

3) 로봇에 요구되는 기능의 변화

기존의 용접 및 도장 공정의 경우 제조로봇의 위치정밀도의 중요도가 높았지만, 파트 핸들링과 어셈블리 시장은 제조로봇의 위치정밀도뿐만 아니라 부가적인 기능들의 중요도도 부각되고 있다. 이러한 이유로 선진사들은 제조로봇에 힘 ·모멘트 제어기능을 탑재하기 위해 연구에 열을 올리고 있다.

또한 산업용 로봇의 티칭은 대부분 티칭 팬던트에 의해 이루어지는 현실을 감안해 삽입과 탈거 작업 등의 작업물과 로봇의 접촉상황에서 능숙한 작업자의 스킬이 로봇의 운전에 적극적으로 사용될 수 있도록 관련 파라미터를 개발하고 쉽게 튜닝될 수 있도록 연구를 진행하고 있다.

이 밖에도 로봇의 구조를 인간형으로 설계해 기존에 인간이 수행하던 작업들을 로봇이 수행할 수 있게 하고 그리핑 파트와 세팅 상태의 변화에 대응할 수 있는 센싱 기술, 그리고 파트핸들링과 어셈블리 분야에서 로봇을 쉽게 적용할 수 있도록 해주는 쉬운 티칭 기술의 개발에 몰두하고 있다.

4) 셀 공정의 확대

현재의 생산라인은 대량생산을 위한 컨베이어 벨트가 대부분이다. 이러한 상황이 점차 변해가고 있다. 세계적으로 셀공정에 대한 관심이 높아지고 있으며, 특히 전자시장에서 이러한 면이 더욱 크다. 선진 제조사들은 다양한 제조로봇에 일정 수준 이상의 작업지능을 추가해 기존에는 로봇이 수행하지 못했던 공정에서 로봇을 적용하는 방법 에 관한 연구를 진행하고 있다. 이를 통해 생산성 높은 공정을 제안해 시장가치를 높여가고 있다.

한편 주요 로봇제조사에서 개발 중이거나 제품화된 대표적인 로봇 지능화 기술은 3D센서를 활용한 빈피킹 기술, 힘센서를 활용한 정밀 조립 기술, 고감도 충돌 감지 기술, 외력감지를 통한 능동 대응 기술, 다중 로봇 동기 및 협조 작업을 위한 네트워크 등이 있다.

▲컨베이어 방식과 셀 생산 방식의 비교

2. 인간과 로봇의 협력생산을 통한 공정의 자동화

1) 인간과 로봇의 협력생산

자동차 제조라인은 생산라인의 수명이 비교적 길어서 자동화 투자가 상대적으로 용이하다. 이에 비해 전기 ·전자 제품 생산라인은 상대적으로 생산라인의 수명이 매우 짧아서 자동화를 위한 투자가 어렵다.

또한 제품의 종류와 공정이 매우 다양해 생산라인의 규격화가 쉽지 않아 자동화에 큰 걸림돌이 되고 있다. 이뿐만 아니라 소형 IT제품의 경우 대부분 매우 복잡한 조립과정을 필요로 하고 있어 기존의 로봇으로 전체 공정을 자동화하기는 현실적으로 불가능하다. 이러한 이유로 전기 ·전자 생산라인의 자동화는 쉽지 않은 과제이다.

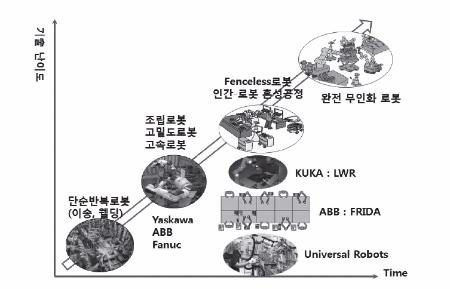

이러한 전기 ·전자 제품 생산라인의 수요를 로봇으로 구현하기 위해서는 인간과 함께 배치되어 작업할 수 있는 로봇의 개발이 훌륭한 대안이 될 수 있다. 이러한 인간과 로봇의 협력 생산은 효율적인 분업화가 가능하다. 경우에 따라서는 작업자의 지능을 적극 활용해 부족한 로봇의 지능을 극복할 수도 있다. 따라서 인간과 로봇의 협력생산은 최종목적지인 완전 무인화에 도달하기 위해서 필수적으로 거쳐야 할 기술임과 동시에 현실적인 솔루션이 될 수 있다.

▲로봇기술의 발전단계(출처. 한국기계연구원 BIG사업 기획 보고서)

2) 해외 연구동향

해외의 주요 제조사에서도 이러한 인간과 로봇의 협력생산, 인간과 작업공간을 공유할 수 있는 안전한 로봇, 직관적 교시가 가능한 로봇기술, 중소규모 사업장에서 사용가능한 로봇 기술(SME) 등에 대한 기술개발이 큰 관심을 끌고 있다. 이들 중 일부는 상품화되어 시장에 출시되고 있다.

이 가운데 가장 대표적인 제품이 KUKA의 LBR iiWA이다. LBR iiWA는 자중대비 가반 하중이 1:2에 이르고, 모든 조인트에 장착된 조인트 토크센서로 인해 외부에서 들어오는

힘을 온몸으로 느낄 수 있다. 이 때문에 예기치 못한 상황에서 로봇 운전자 혹은 주위의 작업자를 안전하게 보호할 수 있다. 이러한 이유로 기존의 독립공간에서 운영되는 산업용 로봇과 달리 인간과 협력생산이 가능해졌다.

또한 ABB에서는 수작업 공정에 인간작업자와 같이 배치되어 작업하는 것을 목적한 Yumi를 상용화했다. 아직은 활발한 시장 형성이 되지 않았으나, 장기적으로 이러한 인간-로봇 협력 생산을 통한 공정 유연성의 극대화 시도가 현실화될 것으로 판단된다.

뿐만 아니라 Universal Robots에서는 인간과 안전하게 협력할 수 개념의 로봇을 출시했으며, 폭스바겐 등 일부 생산라인에 실제 투입했다. 해당 제품은 산업용 로봇으로는 최초의 인간-로봇 협동로봇이라 할 수 있으며, 해당 로봇에 장착된 기술들은 이미 널리 알려진 기술이나, 상업 제조로봇에 장착되었다는 점에서 의미가 크다.

▲KUKA의 LBR iiWA / ABB의 YuMi / Universal Robots의 UR(사진. 각 기업홉페이지)

※ 본 내용은 지면상의 이유로 재편집되었습니다 .

한국산업기술평가관리원 www.keit.re.kr

저자

김경훈 PD - KEIT 지능형로봇 PD실

박찬훈 책임연구원 - KIMM 로봇메카트로닉스연구실